Vad används slaggcement till och hur gör man en lösning?

Slaggcement är ett artificiellt erhållet hydrauliskt ämne med en uttalad sammandragande effekt. Det är något analogt med Portlandcement. Dess huvudsakliga egenskap är att den innehåller finmalet metallindustriavfall, nämligen slagg.

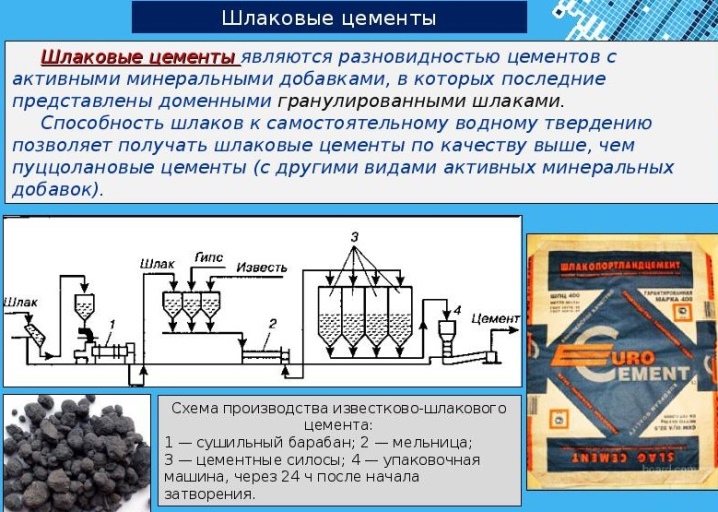

Vad är det och hur produceras det

Granulerad masugnsslagg erhålls som avfall vid smältning av järnmetall. Det har inneboende egenskaper som gäller för allmän konstruktion av portlandcement, men det finns skillnader. I form av en finmald produkt är den aktiv i manifestationen av sammandragande egenskaper, interagerar med vatten och även med hydratiseringsprodukter av mineraler av klinkertyp (de som ingår i enkel Portlandcement).

Slagcementkomponenter är:

- klinker - den innehåller inte mer än 6% magnesium;

- slagg - upp till 80%, den optimala mängden av denna komponent beror på vilka krav som ställs för bindemedelsprodukten;

- gips - både naturligt rent och med ett innehåll av fosfor, fluor och bor, inte mer än 5% gips bör stå för hela massan.

Cement med slagg anses vara ett bindemedel, vars användning inte är begränsad till någon riktning. Frågan varför i princip slagg tillsätts cement kan besvaras på följande sätt: en betonglösning, inklusive cement och slagg, har en låg kostnad. Och om vi jämför priset på en betonglösning baserad på standard Portlandcement med cement med slagg, blir den andra ekonomiskt mer lönsam. Det vill säga, det är inte bättre i princip, utan mer lönsamt med nästan lika egenskaper.

Förresten, om egenskaperna. Blandningen av slagg och cement är också bra eftersom temperaturen för värmeavgivningen i den blir relativt låg.

Och även denna produkt:

- har ökat motstånd mot påverkan av vatten (sulfat och färsk);

- kännetecknas av ökad värmebeständighet;

- har hög frostbeständighet (med villkoret att använda den prefabricerade betongångtekniken).

Generellt sett är slutsatsen att standard business case avgör i valet av material.

Kostnaden för den beskrivna produkten inkluderar inte de betydande kostnaderna för extraktion, malning och bearbetning.

Materialet erhålls från portlandcementklinker, slagg, lera och kalksten. Faktum är att vid tillverkning av cement är det den kemiska sammansättningen av materialet som är viktig, och inte dess fysiska struktur. Därför måste du välja källan med stor omsorg. Vid framställning av denna cement är det möjligt att använda både basisk och sur masugnsslagg.

Förresten kan slaggarna själva vara granulära och icke-granulära, men ändå används de förra mycket oftare, och poängen är återigen i den ekonomiska komponenten.

Men det finns en annan anledning till att använda granulär slagg: själva processen att framställa slutprodukten med icke-granulär slagg blir betydligt mer komplicerad. Men de slagg som tillsätts produkten efter bränning granuleras utan att misslyckas.

Uppmärksamhet! Procentandelen slagg i cementen bör inte överstiga 60.

Som praxis har visat betyder cement i fusion med slagg att man får ett material som är starkt, ganska pålitligt, inte särskilt hållbart, men ganska övertygande för många ändamål. Det är därför denna produkt så aktivt används i flervåningskonstruktion.Med dess hjälp görs plattor och pansarbälten, strukturer under vatten och nära vatten, det hjälper också till med värmeisolering, när man gjuter vissa produkter i konstruktion. Det vill säga att helt andra konstruktionsmål kan uppnås med denna produkt: med hög effektivitet, ekonomisk genomförbarhet och stora möjligheter.

Artöversikt

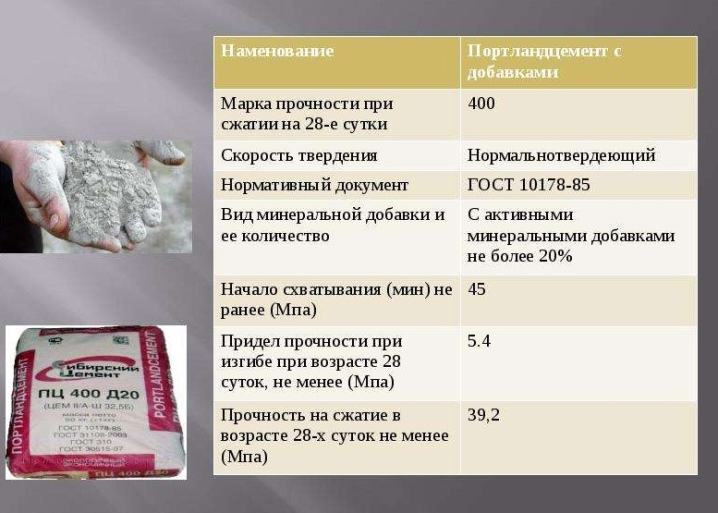

ShPC (slaggportlandcement) delas in i två huvudtyper - normalhärdande och snabbhärdande.

Normalt härdande

Materialegenskaper beskrivs i GOST 10178-85. Materialet skiljer sig genom att ju mer slagg i det, desto längre härdar blandningen. Ju mindre värme kommer att produceras av hydratiseringsreaktionen.

Efter stelning ska slaggen inte reagera med vatten, varför blandningen ofta används för att skapa strukturer med hög luftfuktighet.

Snabb härdning

Speciella tillsatser läggs till detta material för att påskynda processen. Tillsatser kan vara av mineral etiologi och vulkanisk, det vill säga aska eller pimpsten.

Det är värt att komma ihåg att hållbarheten för slaggcement är lägre än för en enkel torr cementbruk.

Från tidpunkten för leverans av produkten får det inte gå mer än 45 dagar innan materialet används. Men att använda en utgången produkt innebär att man tar mycket risk. Det förlorar sina prestandaegenskaper, och avsevärt.

Frågan uppstår ofta om skillnaderna mellan Portlandcement och slagg Portlandcement är betydande. Ja, de är betydelsefulla, om än bara av det faktum att den första kommer att kosta betydligt mer än den andra. Och även Portlandcement får ythållfasthet snabbare än ShPC (det härdar helt efter 3 veckor). I princip finns det ingen slagg i Portlandcement, det finns klinker och mineralsammansättning med tillsatser-acceleratorer. Men densiteten hos SPC är lägre än den för Portlandcement, liksom dess vikt kommer också att vara lägre - mer exakt vikten av strukturerna som är gjorda av den.

Vad passar den till

Detta material är särskilt efterfrågat om det är nödvändigt att bygga betong, såväl som armerade betongkonstruktioner som ständigt kommer i kontakt med vattenmiljön (till exempel innehåller ShPC M400 minst 21% granulärt material). Produkten har tillräckliga hållfasthetsegenskaper för detta. Det tas för att tillverka betongbruk av hög kvalitet, för att göra väggpaneler och producera torra blandningar. Den här typen av cement förlorar inte till samma M500-märke faktiskt i någonting, men detta märke är ett klassiskt cement.

Återigen, konstruktion av väggar och tak med armering - cement med tillsats av slagg har lyckats även här. Det används aktivt på storskaliga byggarbetsplatser, och dess lätthet hjälper det i detta (jämfört med silikat och keramik är SPTs, naturligtvis, inte ett ludd, men det vinner avsevärt).

Varför är vikten så viktig: saken ligger i belastningen på delarna av fundamentet och strukturella delar av strukturen - det kommer att minska.

Byggaren har förmågan att göra plattor av imponerande dimensioner med hjälp av cement med slagg - installationstid sparas, liksom pengar. Och transporten av SPT-paneler orsakar vanligtvis inga problem.

Där materialet används - användningsområden:

- konstruktion av monolitiska och prefabricerade element (vilket betyder både privat konstruktion och industri);

- tillverkning av strukturer som kräver snabbast möjliga härdning av basen;

- asfaltering av vägar med snabb inställning av blandningen;

- konstruktion av övergångar och broar;

- tillverkning av markstenar och marksten;

- låghuskonstruktion med sina olika stadier - från att fylla väggarna till att arbeta med grunden;

- byte av murbruk för puts och murverk.

Materialet används aktivt vid tillverkning av förstärkta bälten, som också ofta finns i flervåningskonstruktion. Materialet fungerar utmärkt i kombination med konventionella värmare som ett medel för värmeisolering.Klass 50 anses vara det bästa valet för armering, klass 35 är för konstruktion av bärande element, klass 25 är mer än lämplig för inte de viktigaste, små strukturerna, klass 10 används i värmeisolering.

Applikationsproportioner

Om det beslutas att ytbehandla invändiga ytor med denna produkt, bör grovkornig slagg föredras. Det kommer att krävas för en lösning på cirka 6 delar. De återstående 4 delarna kommer att falla på finkornig granulär slagg. Men i det här fallet används vilken cement som helst för betong.

För att avsluta den yttre fasaden är det nödvändigt att späda lösningen i olika proportioner: använd 7 delar grovkornig slagg för 3 delar finkornig slagg.

Cement måste tas av hög kvalitet med hög motståndskraft mot yttre påverkan.

För effektiv hällning, såväl som i händelse av att tidsreserven inte tar slut, kan du ta icke-granulerad slagg. Naturligtvis kommer stelningen av en sådan blandning att vara långsam, men kvaliteten på beläggningen överträffar en blandning med en granulär sammansättning. På en sådan sprickor bildas inte snart, men på ett golv fyllt med granulär slagg kan de uppstå efter ett par år.

För att avsluta den yttre delen av den utskjutande grunden krävs också granulär slagg. Ju större ytan som ska bearbetas, desto större ska granulatet vara i slaggen - detta är förhållandet. Feedback fungerar också.

Hur man gör slaggbetong själv:

- några timmar före arbetet bör slaggen fuktas med vatten - detta påverkar betongens hållbarhet, som bildas under efterföljande åtgärder;

- komponenterna blandas i förhållandet som anges ovan (välj rätt enligt syftet), allt blandas noggrant;

- efter tillsats av vatten till kompositionen måste den knådas igen för att erhålla ett homogent tillstånd av blandningen;

- för att få en genomsnittlig betongkvalitet används 4 delar slagg (mindre ofta 5) och 2 delar cement till 2 delar sand;

- det är absolut nödvändigt att använda den färdiga produkten korrekt, detta måste göras inom en och en halv timme;

- om det är nödvändigt att ytterligare minska kostnaden för lösningen, kan cement kombineras med kalk i proportioner av 3 till 1.

Proportionerna anges på förpackningen med blandningen.

Materialet har uppenbarligen många fördelar, speciellt för de byggarbeten där ekonomi råder. Men det har också nackdelar som i vissa situationer kan uppväga fördelarna. Till exempel visar cement med slagg en viss "nuckenhet" vid termiska droppar. Och även om det anses frostbeständigt, kan det inte användas under lång tid under förhållanden med låg temperatur. Slutligen föreskriver materialet noggrant underhåll av strukturen i händelse av värme: den måste regelbundet fuktas och täckas med polyeten.

Hittills används inte betongblandningar och konstruktionslås med SHPC särskilt aktivt, och de tillverkas ofta i fabriksförhållanden, och i konstruktion används de under överinseende av erfarna specialister. Men ändå kan produkten inte heller kallas ett mycket sällsynt material. Förmodligen bör en modernisering av produktionen av detta hydrauliska bindemedel förväntas.

En detaljerad översikt över användningen av slaggcement i nästa video.

Kommentaren skickades.