Dieselhammare: enhet och sorter

Dieselhammare är en speciell anordning utformad för att slå ner pålar i marken. Funktionsprincipen för sådan utrustning liknar den för en dieselmotor. Det är värt att titta närmare på vad ett aggregat är och vilka typer det har.

Vad det är?

En dieselhammare är en direktverkande förbränningsmotor vars syfte är att driva pålfundament. Funktionsprincipen för påldrivaren liknar den för en tvåtakts dieselmotor. Funktioner hos sådan utrustning:

- i arbetets självständighet;

- enkel drift;

- enkel design.

För drift är dieselhammare upphängda från en speciell bom, med hjälp av anordningsgrepp som ger lyft och sänkning av utrustning. Det är anmärkningsvärt att sådana grepp också kallas "katter".

De tillåter hammaren att röra sig upp och ner i en given riktning och driva pålen.

Fördelar och nackdelar

Oavsett vilken typ av dieselhammare har sådana enheter sina positiva och negativa sidor. Plusen inkluderar:

- enkel design;

- självständighet i arbetet;

- höga prestandaegenskaper.

När det gäller bristerna är det inte så många av dem. Den första är vibrationen i marken som uppstår efter att ha träffats av en hammare. Den andra nackdelen är den stora mängden damm som genereras under drift. En annan nackdel är de ökade utsläppen av skadliga ämnen, vilket leder till luftföroreningar och försämrade arbetsförhållanden.

Enhet och funktionsprincip

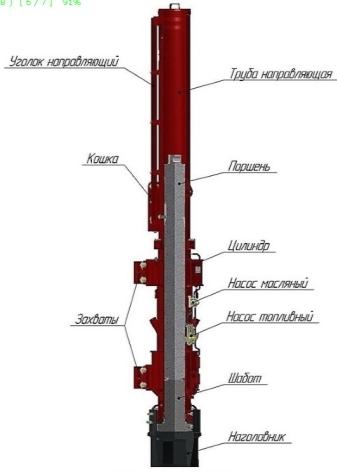

Designen av en dieselhammare inkluderar följande element:

- kolvblock;

- stöt eller fungerande del;

- pump;

- gångjärnsstöd.

I sin tur innehåller trumdelen även ytterligare element. Dess design inkluderar en cylinder, en bränsletank och "stegjärn".

Med hjälp av den senare hängs hammaren på drivkablarna. Hammarramen är sammansatt av styrningar placerade i ett vertikalt plan. De är vanligtvis anslutna med ett nackstöd från botten för att säkerställa strukturens styvhet. Den övre delen av hammaren anses vara stöt och den rör sig fritt.

Strukturens nackstöd innehåller en kolv på grund av vilken strukturen rör sig. Principen för hammaren är inte så komplicerad som den kan verka. Slaget mot huvudbandet inträffar efter att cylindern kan höjas till stopp, där traversen är placerad, och sedan kraftigt sänka den. Det bör noteras att vid uppstigningstillfället komprimeras luften, på grund av vilken temperaturen stiger. I samma ögonblick kommer en ström av flytande bränsle in i den, som omedelbart antänds och bildar gaser, vilket gör att cylindern kan stiga kraftigt.

När cylindern når traversen och börjar röra sig nedåt kommer luften i den att börja komprimeras igen. Således, när elementet sjunker, kommer en explosion att inträffa igen, varefter cykeln kommer att upprepas. Så här fungerar enheten.

En av de viktigaste delarna av hammaren är bränslepumpen.

Med dess hjälp sker en snabb utsläpp av den brännbara blandningen i cylindern, som är placerad på nackstödet. Blandningen kommer in genom en speciell bränsleledning, i slutet av vilken det finns ett munstycke. Genom att släppa spaken aktiveras insprutaren och bränslet kommer in i cylindern. Själva spaken är placerad på toppen av pumpstrukturen.

Det är anmärkningsvärt att bränsletillförselprocessen är automatiserad och den utförs direkt av cylindern när den faller ner. Detta resultat uppnås tack vare det tillhandahållna stoppet från utsidan.

En anordning med en krok placeras mellan traversen och cylindern. Den håller cylindern i önskat läge. Anordningen fixeras med hjälp av en vinschkabel, på grund av vars arbete hammaren lyfts under installationen av utrustningen på högen.

Grundläggande typer

Först och främst måste du vara uppmärksam på det faktum att det finns flera klassificeringar av dieselhammare. Det är värt att titta närmare på två av dem, eftersom de är de mest populära.

Efter designtyp

Om vi överväger klassificeringen efter designegenskaper, är dieselhammare uppdelade:

- på rörformig;

- stång.

Funktionerna hos dessa typer bör övervägas separat, beroende på vilken typ som väljs.

stång

Designen innehåller följande element:

- en kolv som står på ett speciellt stöd;

- vertikala styrningar;

- ett system för tillförsel av en brännbar blandning;

- "Katter", vilket ger fixering av strukturen på önskad plats.

Vid närmare granskning av detaljerna kommer du att märka att blocket är en monolitisk struktur.

Den är gjuten inuti hammarkroppen och i själva blocket finns förutom kolven även kompressionsringar, slangar genom vilka bränsle strömmar och munstycken. De senare är ansvariga för att spruta blandningen i pumpen.

Själva blocket, som redan nämnts, är på ett gångjärnsförsett stöd. Dess bottenvägg håller vertikala styrningar som gör att hammaren kan röra sig under pålning. För att göra strukturen styvare beslutades det att ansluta styrningarna till varandra med en horisontell travers.

När utrustningen startar rör sig hammaren längs rälsen. Den rör sig upp och ner för att slå pålar. Dessutom bör det noteras närvaron av en kammare för förbränning av bränslevätska vid botten av stötdelens kropp.

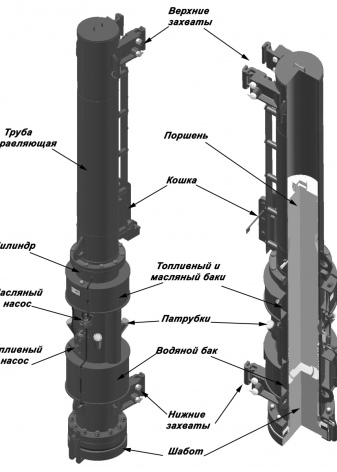

Rörformig

Det speciella med designen av rörformade dieselhammare är att den är helt enhetlig och skapad på basis av en traktor. Med andra ord, produktionen av sådan utrustning utförs enligt ett beprövat och väletablerat schema.

Således är en sådan hammare praktiskt taget omöjlig att skilja från en standard rörformig apparat.

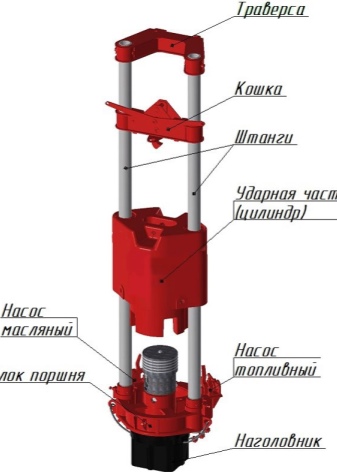

Grundläggande strukturella element.

- "Katter". De är huvudutrustningen för att fixera hammaren. Fördelen med enheten är närvaron av en automatisk mekanism som säkerställer en snabb fixering av elementet eller dess återställning.

- Slagkolv. Innehåller kompressionsringar för förbättrad prestanda.

- Shabot. Detta är slagytan, i färd med hammardrift, i kontakt med slagaren.

- Arbetsdel cylinder. I den utförs en explosion av bränsleblandningen, vilket säkerställer att hammaren lyfts.

- Kylsystem. Förhindrar överhettning av utrustning.

- Smörjsystem. Ger hållbarhet av strukturen.

- Styrrör. Den är gjord av höghållfast stål.

Skillnaden mellan de två typerna av konstruktion är närvaron av ett påtvingat vattenkylningssystem. Den är tillgänglig för enheter av rörformad typ, och för sugstångsenheter saknas den.

I detta avseende, när du använder utrustning av den andra typen, blir det nödvändigt att organisera regelbundna pauser. Detta görs så att de strukturella elementen svalnar naturligt. Om detta inte förutses kan hammaren gå sönder.

Efter vikt

Klassificeringen efter vikt av den slående delen av hammaren innebär närvaron av tre grupper:

- lätta hammare - upp till 600 kg;

- medelstora hammare - 600-1800 kg;

- tunga hammare - alla verktyg som väger mer än 2,5 ton.

De senare anses vara de mest efterfrågade på alla byggarbetsplatser. De förra används för att driva små pålar i mjuka jordar, samt för olika studier.

Funktioner av drift

Först och främst är det nödvändigt att uppmärksamma det faktum att förbränningen av bränslet utförs i det ögonblick då de sfäriska urtagen på kvinnan och shaboten är anslutna till varandra. När elementen är anslutna bildas en kammare, inuti vilken bränsleblandningen exploderar under inverkan av höga temperaturer.

Bränsleflödet in i kammaren utförs med hjälp av insprutning. Så snart vätskan självantänder, rör sig kvinnan omedelbart upp till stoppet och börjar sedan omedelbart sjunka tillbaka. Så här slås pålen.

När man jämför de två typerna av dieselhammare kan det noteras att sugstångsbrytare är betydligt sämre vad gäller livslängd. Rörformade strukturer håller längre. Detta beror främst på det automatiserade kylsystemet.

Hammare för att driva pålar används endast om markdensitetsindikatorerna uppfyller de fastställda kraven och anses vara tillräckligt låga för att driva strukturen.

Detta förklaras av att utrustningen har en liten slagenergi. Det är ungefär 27-30 % av den potentiella energin. I detta avseende anses tunga hammare vara de mest populära, vars vikt når 2,5-3 ton. Slagkraften hos sådana anordningar av metoden överstiger 40 kJ, och själva installationen kan utföra upp till 55 slag per minut.

Rörformade hammare kallas universalhammare. De används för att driva armerade betongpålar, oavsett vilken typ av jord på byggarbetsplatsen. Fördelen med designen är att den kan användas vid arbete med permafrostjord. Men i det här fallet måste du borra en kanal.

Sekvensen för hammaren är som följer.

- Först dockas kolvdelen med smulan.

- Sedan höjs båda elementen till toppläget. För att göra detta, använd en copra vinsch.

- Det tredje steget är automatisk lossning av element. Detta görs så att den slående delen börjar falla längs styrningen.

- Under hammarens fall slås pumpen på. Inuti den pumpas bränsle in i en speciell fördjupning.

- Så snart hammaren når önskat läge komprimeras luft inuti den och en bränsleblandning injiceras.

- När kolven träffar shabotens yta uppstår en explosion, varvid hammaren reser sig upp igen. I detta fall fördelas energin till lyftet av elementet och till att driva pålen.

Nedsänkningen och arbetet med hammaren utförs på grund av påverkan av flera typer av energier samtidigt: chock och gasdynamisk.

Dieselhammare i videon nedan.

Kommentaren skickades.