Konstruktion och montering av formsättning för listfundament

Byggandet av ett privat hus är omöjligt utan konstruktionen av dess huvuddel - grunden. Oftast, för små en- och tvåvåningshus, väljer de den mest billiga och lättbyggda bandbasstrukturen, vars installation är omöjlig utan formsättning.

Vad är det för?

Formsättningen för listfundamentet är en stödskärmskonstruktion som ger den flytande betonglösningen den önskade formen. Dess huvudsakliga uppgift är att säkerställa styrkan i hela byggnaden.

En korrekt installerad struktur måste uppfylla följande krav:

- behålla den ursprungliga formen;

- fördela lösningens tryck över hela basen;

- vara lufttät och upprätt snabbt.

Hur fungerar strukturen?

Mortelformen kan byggas av olika material. Dessa inkluderar trä, metall, armerad betong och till och med expanderad polystyren. Formsättningsanordningen gjord av varje sådant material har sina egna fördelar och nackdelar.

Trä

Detta alternativ är det mest ekonomiska - det kräver ingen speciell professionell utrustning. Sådan formsättning kan göras av kantade brädor eller plywoodskivor. Skivans tjocklek bör variera från 19 till 50 mm, beroende på vilken hållfasthet som krävs. Det är dock ganska svårt att installera trädet på ett sådant sätt att inga sprickor och luckor uppstår under betongtrycket, därför kräver detta material ytterligare fixering med hjälpstopp för förstärkning.

Metall

Denna design är ett hållbart och pålitligt alternativ som kräver stålplåtar upp till 2 mm tjocka. Det finns vissa fördelar med denna design. För det första, på grund av flexibiliteten hos stålplåtar, kan komplexa element byggas, och de förblir lufttäta, dessutom har de hög vattentäthet. För det andra är metallen lämplig inte bara för tejp, utan också för andra typer av formsättning. Och slutligen kan den del av formformen som sticker ut över marken dekoreras på olika sätt.

Bland nackdelarna med denna design, förutom komplexiteten i arrangemanget och de höga kostnaderna för material, är det värt att notera den höga värmeledningsförmågan och betydande specifika vikten, såväl som mödan i dess reparation (argonsvetsning kommer att krävas) .

Förstärkt betong

Den dyraste och tungaste konstruktionen är den armerade betongformen. Det är nödvändigt att dessutom köpa eller hyra professionell utrustning och fästelement. Ändå är detta material inte så sällsynt på grund av dess styrka och livslängd, såväl som förmågan att spara på förbrukningen av betongbruk.

Från EPS (extruderat polystyrenskum)

Materialet är också från en hög priskategori, men det vinner mer och mer popularitet på grund av en mängd olika former och storlekar, låg vikt och höga termiska och vattentäta egenskaper. Det är lätt att installera det med egna händer, och till och med en nybörjare kan hantera sådant arbete.

Det finns även möjlighet att montera formsättning av korrugerad skiffer. Det här alternativet är dock svårt att isolera och stärka ordentligt, därför används det ganska sällan och endast om det inte finns något annat material till hands.Och användningen av dyra plastsköldar, som tas bort och överförs till en ny plats, är motiverad endast om det är planerat att bygga minst ett dussin olika fundament.

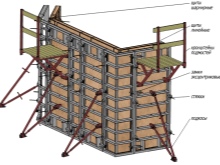

Utformningen av en liten panelform är ganska standard för alla material och består av flera grundläggande element:

- sköldar av en viss vikt och storlek;

- ytterligare klämmor (stag, distanser);

- fästelement (fackverk, lås, sammandragningar);

- olika stegar, tvärbalkar och stag.

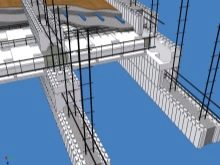

För storformad form som byggs under byggandet av tunga flervåningskonstruktioner, utöver ovanstående, krävs följande ytterligare element:

- stag på en domkraft för att jämna ut sköldarna;

- byggnadsställningar där arbetare kommer att stå;

- bultar för skridskydd;

- olika ramar, stag och stag - för stabiliteten av en tung struktur i upprätt läge.

Det finns också klätterformar som används för höga torn och rör, samt alternativ för balkar och balkskärmar, olika komplexa strukturer för byggande av tunnlar och långa horisontella strukturer.

Beroende på designegenskaperna är formsättningen också uppdelad i flera typer.

- Avtagbar. I detta fall demonteras brädorna efter att murbruket stelnat.

- Ej avtagbar. Sköldar förblir en del av fundamentet och utför ytterligare funktioner. Till exempel isolerar polystyrenskumblock betong.

- Kombinerad. Detta alternativ är tillverkat av två material, varav det ena tas bort i slutet av arbetet, och det andra är kvar.

- Glidande. Genom att höja brädorna vertikalt monteras källarväggen.

- Hopfällbar och bärbar. Det tillämpas av professionella byggpersonal. Sådan form av metall eller plast kan användas upp till flera dussin gånger.

- Lager. Består av plywoodskivor på en metallram.

Tillverkning

För att beräkna och installera formen med egna händer är det först och främst nödvändigt att rita ett diagram över den framtida grunden. Baserat på den resulterande ritningen kan du beräkna hela mängden material som kommer att krävas för installationen av strukturen. Till exempel, om standardkantade brädor av en viss längd och bredd kommer att användas, är det nödvändigt att dela omkretsen av den framtida basen med deras längd och höjden på basen med deras bredd. De resulterande värdena multipliceras med varandra och antalet kubikmeter material som krävs för arbete erhålls. Kostnaderna för fästelement och förstärkning läggs till kostnaden för alla brädor.

Men det räcker inte att beräkna allt - det är nödvändigt att korrekt montera hela strukturen på ett sådant sätt att inte en enda sköld faller och betongen inte rinner ut ur den.

Denna process är ganska mödosam och utförs i flera steg (till exempel panelformning).

- Förberedelse av verktyg och material. Efter beräkningarna köper de virke, fästelement och alla verktyg som saknas. De kontrollerar deras kvalitet och arbetsberedskap.

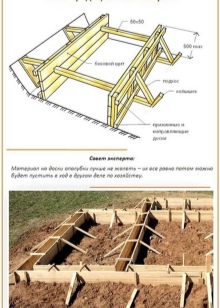

- Utgrävning. Platsen där arbetet planeras rensas från skräp och växtlighet, matjorden tas bort och jämnas till. Måtten på den framtida grunden överförs till den färdiga platsen med hjälp av rep och pålar och en dike grävs längs dem. Dess djup beror på typen av fundament: för den nedgrävda versionen behövs ett dike djupare än nivån av frysning av jorden, för den grunda - cirka 50 cm och för den icke-begravda - några centimeter räcker att helt enkelt markera gränserna. Själva diket ska vara 8-12 cm bredare än det framtida betongbandet, och dess botten ska vara komprimerad och jämn. En "kudde" av sand och grus upp till 40 cm tjock görs i botten av urtaget.

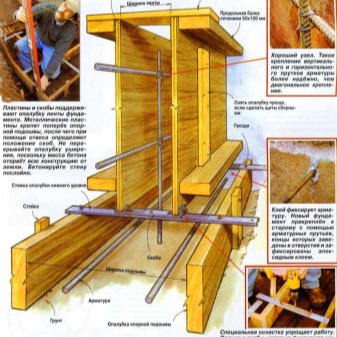

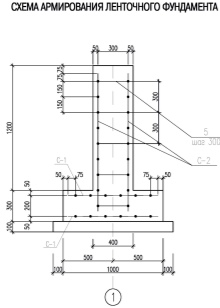

- Formsättningstillverkning. Panelformningen för remstypen av fundament bör något överstiga höjden på den framtida remsan, och längden på ett av dess element utförs i intervallet från 1,2 till 3 m. Panelerna bör inte böjas under trycket av betong och betong. låt det passera vid lederna.

Först skärs materialet i brädor av lika längd. Sedan fästs de med hjälp av balkar, som hamras in i dem från sidan av fundamentet. Samma stänger är fästa på ett avstånd av 20 cm från sköldens sidokanter och varje meter. Flera stänger görs längre i botten och deras ändar är slipade så att strukturen kan tryckas ner i marken.

Istället för spik kan du göra sköldar med självgängande skruvar - detta blir ännu starkare och behöver inte böjas. Istället för brädor kan du använda skivor av OSB eller plywood förstärkta med metallhörn på en timmerstomme. Enligt denna algoritm görs alla andra sköldar tills det erforderliga antalet element har samlats in.

- Montering. Processen att montera hela formen själv börjar med att fästa sköldarna inuti diket genom att driva in spetsiga balkar i den. De måste köras in tills underkanten av skölden nuddar marken. Om sådana spetsiga stänger inte är gjorda måste du fixa en extra bas från en stång i botten av diket och fästa sköldarna på den.

Med hjälp av en nivå sätts skölden i en platt horisontell, för vilken den slås ut med hammarslag från höger sida. Sköldens vertikala plan är också utjämnad. Följande element monteras enligt märkningen av den första så att de alla står i samma plan.

- Förstärkning av strukturen. Innan murbruket hälls i formen är det nödvändigt att fixa alla installerade och verifierade element i ett enda system både från utsidan och från insidan. Genom varje meter installeras speciella stöd från utsidan, och båda sidor av strukturen stöds i hörnen. Om formen är mer än två meter hög, installeras stagen i två rader.

För att de motsatta sköldarna ska vara på ett fast avstånd, monteras metallbultar med gängor från 8 till 12 mm tjocka på brickor och muttrar. Sådana stift i längd bör överstiga tjockleken på det framtida betongbandet med 10 centimeter - de placeras i två rader på ett avstånd av 13-17 cm från kanterna. Hål borras i sköldarna, en bit plaströr sätts in och en hårnål placeras genom den, varefter muttrarna på båda sidor om den dras åt med en skiftnyckel. Efter avslutad förstärkning av strukturen kan du lägga vattentätning, förstärka ligatur i den och hälla lösningen i den.

- Demontering av formen. Du kan ta bort träpaneler först efter att betongen har härdat tillräckligt - det beror på väderförhållandena och kan ta från 2 till 15 dagar. När lösningen har uppnått minst halva styrkan behövs inget ytterligare retention.

Först och främst är alla hörnstag lossnade, yttre stöd och pålar tas bort. Sedan kan du börja demontera sköldarna. Muttrarna som skruvas över dubbarna tas bort, metallstiften tas bort och själva plaströret förblir på plats. Sköldar med fästen på spik är svårare att ta bort än på självgängande skruvar.

Efter att hela trädet har tagits bort är det nödvändigt att noggrant inspektera hela grundremsan för överskott av betong eller tomrum och eliminera dem och sedan lämna det tills det härdar och krymper helt.

Råd

Även om den oberoende produktionen av avtagbar träform för en betongfundamentremsa är det bästa alternativet när det gäller pris och kvalitet, är en sådan struktur inte det billigaste köpet i alla konstruktionsstadier, eftersom materialförbrukningen för den med ett stort grunddjup är mycket hög. Det finns en möjlighet att spara lite pengar, inte hälla hela grunden på en gång, utan i delar.

Fyll med lager

Med ett grunddjup större än 1,5 meter kan gjutningen delas upp i 2 eller till och med 3 steg. En låg formsättning placeras i botten av diket och betong hälls till högsta möjliga höjd. Efter några timmar (6-8 - beroende på vädret) är det nödvändigt att ta bort det översta lagret av lösningen, där cementmjölken som har stigit upp kommer att råda.Ytan på betongen måste vara grov - detta kommer att förbättra vidhäftningen till nästa lager. Efter några dagar tas formen bort och placeras högre, varefter hela proceduren upprepas.

När man häller det andra och tredje lagret ska formen något ta tag i det redan stelnade lagret längs den övre kanten. Eftersom det på detta sätt inte finns några brott i grunden i längd, kommer detta inte att påverka dess styrka på något sätt.

Vertikal fyllning

Med denna metod är grunden uppdelad i flera delar, vars leder är åtskilda med ett visst avstånd. I en av delarna är en formsektion med slutna ändar installerad, och förstärkningsstängerna måste sträcka sig utanför sidopluggarna. Efter att betongen härdat och formsättningen har tagits bort, kommer nästa sektion av bindet att knytas till sådana förstärkande utsprång. Formen demonteras och monteras på nästa sektion, som i ena änden ansluter till den färdiga delen av grunden. I korsningen med halvhärdad betong behövs inte sidopluggen på formen.

Ett annat sätt att spara pengar är att återanvända virket från den löstagbara formen för hushållsbehov. Så att den inte är mättad med cementbruk och inte förvandlas till en oförstörbar monolit, kan den inre sidan av en sådan formsättning täckas med tät polyeten. Denna formsättning gör också ytan på grundlisten nästan spegellik.

För att undvika misstag under den första erfarenheten av tillverkning och installation av formsättning på egen hand, är det nödvändigt att välja lämpliga material och fixa alla element väl.

En korrekt uppförd struktur kommer att skapa en solid grund som kommer att hålla i många decennier.

För information om hur man gör en formsättning för en remsfundament, se nästa video.

Kommentaren skickades.