Laserskuret plexiglas

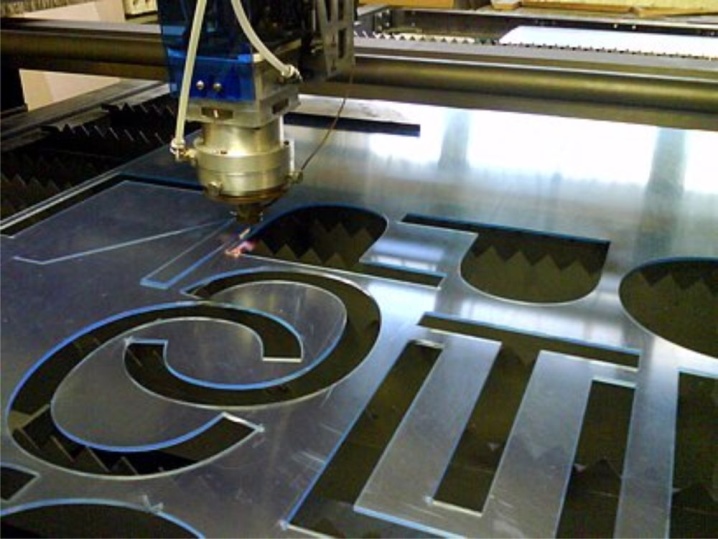

Lasertekniken har ersatt cirkelsågar, fräsmaskiner eller manuellt arbete. De förenklade själva processen och minimerade risken för skador på plexiglaset. Med hjälp av en laser blev det möjligt att skära ut modeller med en komplex kontur av även de minsta storlekarna.

Fördelar och nackdelar

Att arbeta med akryllaserteknik har många fördelar:

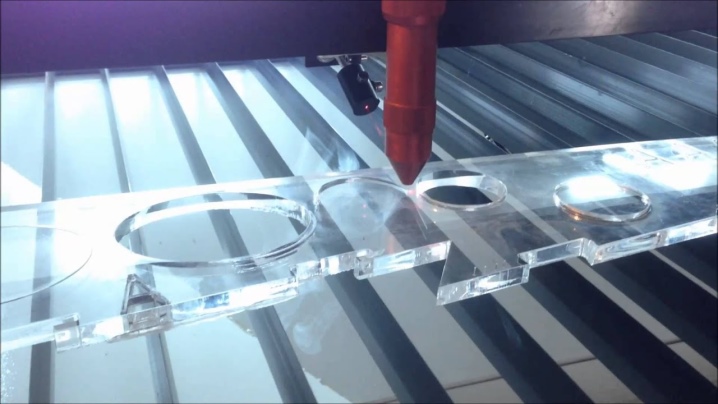

- snygga och tydliga kanter;

- ingen deformation;

- laserskärning av plexiglas eliminerar risken för oavsiktlig skada, vilket är viktigt vid tillverkning av komplexa strukturer som kräver efterföljande montering;

- kanterna på de skurna delarna kräver inte ytterligare bearbetning, de har polerade kanter;

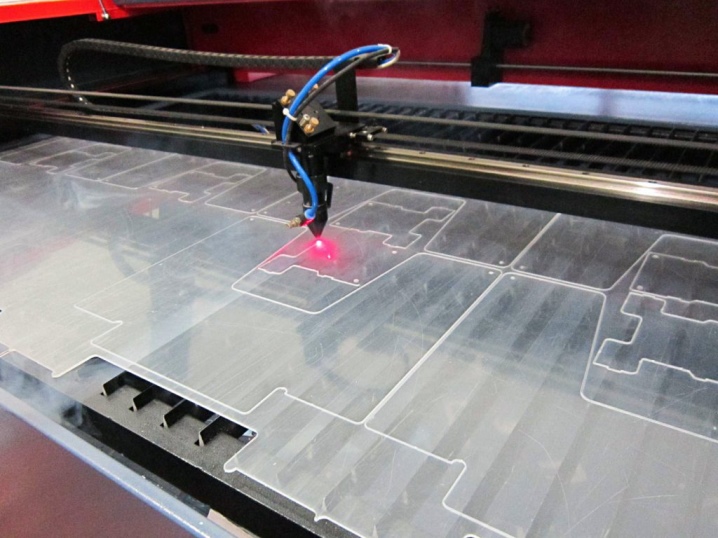

- genom att arbeta med en laser kan du avsevärt spara på material - med denna teknik blev det möjligt att ordna delar mer kompakt, vilket innebär mindre avfall;

- med hjälp av en lasermaskin blev det möjligt att skära ut detaljer av de mest intrikata formerna, vilket är absolut omöjligt att uppnå med en såg eller en router, detta låter dig lösa designprojekt av varierande komplexitet;

- sådana maskiner gör det möjligt att arbeta med stora volymer;

- laserteknik sparar avsevärt tid för projektet på grund av frånvaron av behovet av efterföljande bearbetning av sektionerna; vid skärning av plexiglas med en mekanisk metod kan sådan bearbetning inte undvikas;

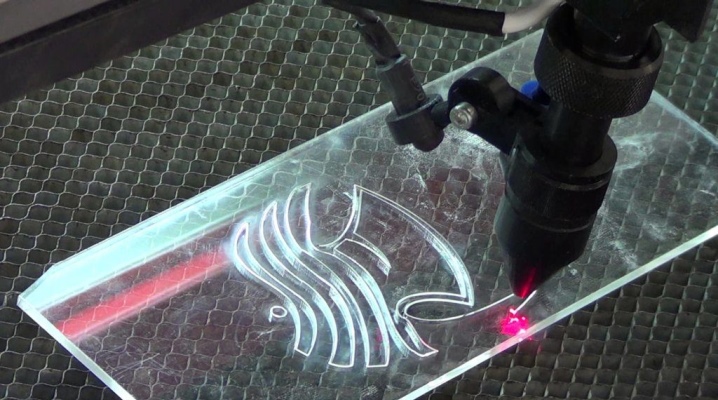

- lasern används inte bara för skärning av akryl, utan också för gravering, vilket gör det möjligt att utöka utbudet av tillverkarens tjänster;

- kostnaden för att skära denna typ är lägre än mekanisk skärning, särskilt när det gäller delar av enkla former;

- Tekniken kännetecknas av hög produktivitet och kostnadsreduktion, eftersom skärprocessen sker utan mänsklig inblandning.

Effektiviteten av att skära plexiglas på detta sätt är utom tvivel och blir mer och mer populär.

Nackdelarna inkluderar den höga inre spänningen som finns kvar i akrylen.

Hur man gör det?

Att skära plexiglas hemma görs på flera sätt. Hantverkare använder en sticksåg, en bågfil för metall, en slipmaskin med en tretandsskiva, nikromgänga. Förutom, tillverkare erbjuder speciella knivar för skärning av plexiglas. Trots de många tillgängliga alternativen är laserskärning den mest avancerade metoden. Sådan utrustning låter dig skapa komplexa och originella konturer.

Kvaliteten och bearbetningshastigheten beror på strålens kraft, och arkmatningen påverkar kantens glans.

Matningshastigheten beror på materialets tjocklek - ju tjockare det är, desto långsammare matning och vice versa. Kantens kvalitet påverkas av matningens korrekthet. Om hastigheten är för låg blir snittet matt, om det är för högt får eggen räfflor och en strimmig effekt. Exakt fokusering av lasern är av stor betydelse - den måste strikt överensstämma med plåttjocklekens mittlinje. Efter bearbetning har organiskt glas transparenta kanter med skarpa hörn.

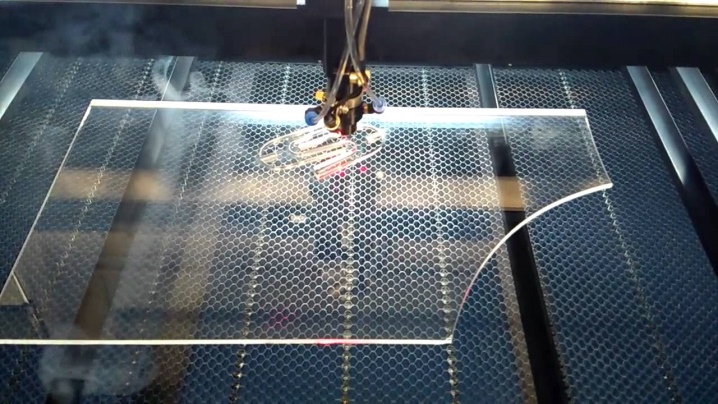

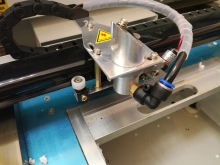

Hela processen att skära plexiglas styrs av ett datorprogram som styr laserenhetens rörelse. Om så önskas kan du programmera den dekorativa finishen på den organiska glasytan, gravering, vilket ger den en matt finish. Ett materialark läggs på arbetsytan, om nödvändigt är det fixerat, även om det inte finns något speciellt behov av detta, eftersom det inte utsätts för mekanisk belastning.

De nödvändiga ändringarna och uppgifterna introduceras i datorprogrammet: antalet element, deras form och storlek.

En speciell fördel är att programmet i sig bestämmer det optimala arrangemanget av delarna.

Efter att ha slutfört den nödvändiga algoritmen aktiveras lasern. Många hantverkare tillverkar sina egna lasermaskiner för att arbeta hemma.

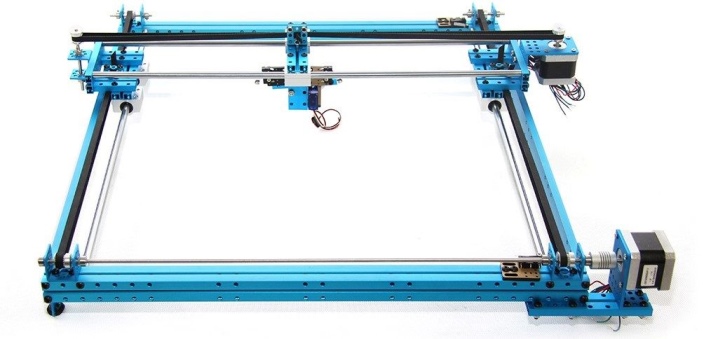

För att montera en lasermaskin med dina egna händer behöver du en uppsättning komponenter som låter dig få ett högkvalitativt verktyg:

- laserpistol - för att konvertera strålen;

- en vagn vars mjuka rörelse ger de önskade resultaten;

- många gör guider från improviserade medel, men i alla fall måste de täcka arbetsytan;

- motorer, reläer, kuggremmar, lager;

- programvara med vilken det är möjligt att ange nödvändiga data, ritningar eller mönster;

- en elektronisk strömförsörjningsenhet ansvarig för att utföra kommandon;

- under drift är uppkomsten av skadliga förbränningsprodukter oundvikligt, vars utflöde måste säkerställas; för detta måste ett ventilationssystem upprättas.

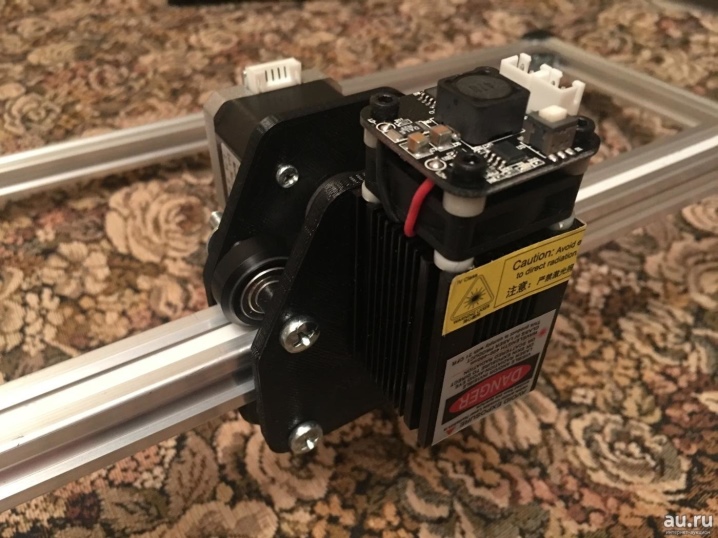

Det första steget är förberedelse och insamling av nödvändiga komponenter, inklusive nödvändiga ritningar till hands. Du kan göra dem själv eller använda internettjänsterna, där det finns mycket användbar information och färdiga ritningar. För hemmabruk väljs ofta Arduino.

Styrelsen för styrsystemet kan köpas färdig eller monterad på basis av mikrokretsar.

Vagnar, som många andra sammansättningar, kan 3D-printas. Aluminiumprofiler används, eftersom de är lätta och inte kommer att tynga ner strukturen. När du monterar ramen är det bättre att inte dra åt fästelementen tätt, det skulle vara mest korrekt att göra detta efter att alla stadier av arbetet är klara.

Efter montering av alla enheter i vagnen kontrolleras jämnheten i dess rörelse. Sedan lossas hörnen på ramen för att avlasta den påfrestning som uppstått från eventuella snedvridningar, och dras åt igen. Rörelsens mjukhet och frånvaron av bakslag kontrolleras igen.

Nästa steg i arbetet är den elektroniska delen. En blå laser med en våglängd på 445nM och en effekt på 2W, komplett med en drivrutin, har visat sig väl. Alla trådanslutningar är lödda och krymplindade. Installation av gränslägesbrytare säkerställer bekväm drift.

Kroppen för en lasermaskin kan vara gjord av spånskiva, plywood och så vidare. Om det inte går att göra det själv kan du beställa det på en möbelfabrik.

Hur undviker man misstag?

För att undvika misstag vid skärning av organiskt glas med laserskärning bör man komma ihåg att denna metod skiljer sig mycket från den mekaniska. Laserstrålen skär inte plast - där den nuddar ytan förångas materialets molekyler helt enkelt.

Med tanke på denna egenskap bör delarna under skärning inte komma i kontakt med varandra, annars kan kanterna skadas.

För att skapa en produkt av vilken komplexitet som helst, introduceras en modell i vektorformat i programmet. De nödvändiga parametrarna för temperatur och stråltjocklek ställs in om maskinmodellen inte ger ett oberoende urval av inställningar. Automatisering kommer att fördela elementens position på ett eller flera plexiglasskivor. Tillåten tjocklek är 25 mm.

Att arbeta med en lasermaskin kräver yttersta precision under programmeringen, annars kan en hög andel skrot erhållas vid utgången.

Detta inkluderar skevhet, smältande kanter eller grova snitt. I vissa fall används ett poleringsläge för att få ett spegelsnitt, vilket tar dubbelt så lång tid och ökar kostnaden för produkten.

Se videon för fördelarna med laserskärning.

Kommentaren skickades.