Valet av installation och tillverkning av skumblock hemma

Skumbetong är ett mycket populärt material för lågbyggande. Förutom industriell produktion görs den också självständigt. Frisläppandet av block av olika slag kan vara en lönsam affär. Tillverkningen av skumblock hemma har dock ett antal funktioner. Innan du köper den nödvändiga enheten måste du ha en uppfattning om egenskaperna hos själva materialet, det korrekta valet av medföljande verktyg, såväl som förbrukningen av de använda blandningarna.

Materialegenskaper

Skumblock är gjorda av ett murbruk, som inkluderar:

- sand;

- Portlandcement;

- skummedel (skumkoncentrat);

- vatten.

I det här fallet kan bulkdensiteten hos skumbetong vara annorlunda. I själva verket är det betong med en cellstruktur. Den bildas av en massa slutna luftbubblor. Denna funktion bestämmer den låga densiteten, såväl som materialets värmeledningsförmåga. Vid olika densiteter kan skumblock användas som värmeisolerande, strukturellt värmeisolerande och strukturella material med låg värmeledningsförmåga.

Som regel är det av märket av skumbetong som nivån på dess densitet bestäms. Ju lägre den är, desto mindre blandning användes för att göra materialet. Detta faktum återspeglas i självkostnadspriset (skumbetong är billigare än betong). Men med en relativt låg densitet anses det vara ett fördelaktigt material för konstruktion av skiljeväggar inuti huset.

Skumblocket är lätt att bearbeta, det kan skäras med en typisk bågfil. Dessutom kollapsar den inte när spikar slås in i den. I arbete liknar det trä, i form är det en rektangel. Block kan ha olika storlekar: från standardelement till mycket stora.

Hemmagjord skumbetong har de dimensioner som bestäms av formen på den köpta enheten.

Fördelar och nackdelar

Skumbetong har många fördelar, tack vare vilka det är efterfrågat i byggbranschen. Detta material ändrar praktiskt taget inte dess kvalitet och prestandaegenskaper över tiden, det är inte föremål för åldrande. Miljövänlighet gör det ofarligt för hälsan hos tillverkaren, byggare och hushåll. Den släpper inte ut giftiga ämnen i luften, den anses vara hållbar och pålitlig och garanterar bra värmeisolering.

Dessutom har den höga ljudisoleringsegenskaper, vilket gör att du kan minska ljudnivån, vilket är viktigt för en modern person. Skumblocket är inert mot eld. Den kan stabilisera temperaturbakgrunden inomhus, är lätt att installera och har också en hög produktionslönsamhet. På grund av sin låga vikt skapar den inte en kolossal belastning som betong. Detta gör att du kan minska kostnaderna när du installerar fundamentet.

Men tillsammans med fördelarna har skumbetong också nackdelar. Till exempel, trots att det anses vara hållbart, förlorar det till betong och armerad betong. Andra nyanser inkluderar det faktum att skumblocket inte fungerar i böjning. Det är också instabilt mot fukt, eftersom det kan absorbera det från omgivningen.

Oavsett om materialet produceras i produktionen eller hemma så kommer det att krympa.

Utrustning och verktyg

När du gör skumblock hemma du kan behöva följande utrustning och tillbehör:

- matare för cement och sand;

- skumgenerator med en kapacitet på minst 200 l / min;

- baro installation;

- begagnad vattendispenser;

- vibrerande sikt (råmaterialsikt);

- färdigblandad utloppsslang;

- kompressor;

- betongblandare med en volym på minst 250 liter;

- speciella formulär för block eller en skärmaskin.

Det kommer inte att vara svårt att köpa den nödvändiga utrustningen för tillverkning av byggmaterial hemma idag. Om så önskas kan du köpa inte bara en komplett produktionslinje, utan också dess individuella komponenter. Det är värt att överväga att utrustning för produktion av skumblock hemma inte bara är stationär utan också bärbar. Linjen kan vara transportör eller automatiserad. Dessa faktorer bestämmer kostnaden för den köpta utrustningen.

I hjärtat av varje uppsättning utrustning är en skumgenerator. En sådan anordning per dag kan ge utsläpp av cirka 100-110 kubikmeter material. En utmärkande egenskap hos stationära linjer är deras höga produktivitet tillsammans med utmärkt kvalitet och låg kostnad. Med tanke på att ett sådant kit kommer att kosta cirka 1,5 miljoner rubel, ifrågasätter detta köpet.

En mobil skumbetongfabrik kräver inte inköp av en dyr skumgenerator, vilket gör den efterfrågad på byggmarknaden. Men tillsammans med detta kan den inte skryta med hög prestanda. Som regel används i det här fallet en tryckinställning, men med all sin kraft är den inte kapabel att producera mer än 40-45 kubikmeter färdigt material per dag.

I detta fall skapas ofta färdiga block med en hög förbrukning av skummedel.

Deras styrka är sämre än analoger skapade på stationära linjer. Priset på en komplett uppsättning för hemmaproduktion kan variera från 50 till 300 tusen rubel. Samtidigt har högeffektutrustning som regel en hög kostnad. Till exempel kan en uppsättning för 300 000 rubel ge cirka 72 kubikmeter skumbetong per dag.

En automatisk linje behöver stora ytor, vilket ofta är problematiskt, eftersom det inte tillhandahölls från början. Typiskt kräver sådana linjer skapandet av kärl för cement, vatten, sand, såväl som tillsatser med automatisk dosering. Dessutom måste du tänka på områdena för torkning av skumbetong, hällning av den i former, samt installation för skärning. Denna utrustning är kapabel att producera i genomsnitt cirka 80-100 kubikmeter material per dag, men inte alla har råd med denna lyx, eftersom uppsättningen kommer att kosta från 1,5 till 3 miljoner rubel.

När det i inledningsskedet inte finns tillräckligt med pengar köper de begagnad utrustning. Men i det här fallet bör du vara beredd på att vissa delar kan behöva bytas ut tillräckligt snabbt.

Dessutom måste du förstå att utrustningen som var i drift kan orsaka den dåliga kvaliteten på den färdiga skumbetongen.

Formerna som köps för skumbetong kan vara olika. Idag är de gjorda av stål, plywood och plast. Produkternas kapacitet är annorlunda, till exempel kan du köpa plastformar med dimensioner 390x190x288 mm, plywoodalternativ med dimensioner 588x300x188 mm, stålmotsvarigheter med dimensioner 600x300x200 mm. När du köper dem är det viktigt att ta hänsyn till geometrins stränghet, eftersom kvaliteten på det färdiga materialet kommer att bero direkt på detta. Även den minsta kränkningen av symmetri är oacceptabel.

När du väljer former för att hälla skumbetongmassa bör du vara uppmärksam på materialet för deras tillverkning. Med tanke på att formen kan kombineras är detta särskilt viktigt. Till exempel, om säljaren noterar att metallversionen med kraftiga plastinsatser klarar även de högsta temperaturerna, bör du inte lita blint på detta.

Faktum är att sådana former faktiskt är kortlivade. I processen med torkning och härdning av skumbetongmassan kommer en stor mängd värme att frigöras.

Plast, oavsett hur hög kvalitet det är, reagerar på en temperaturökning.

Förbrukning och proportioner av blandningen

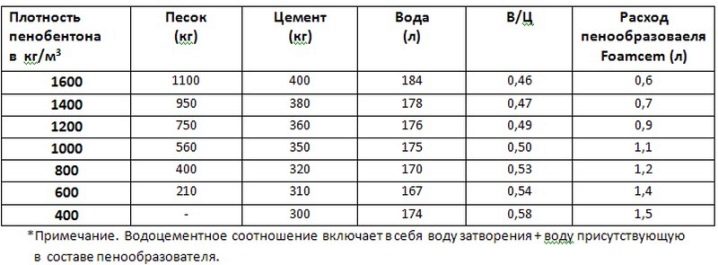

Proportionerna av de ingående ingredienserna vid tillverkning av skumbetong är som följer: för 320 kg cement (till exempel märket M500) tas 420 kg sand, 45 liter vatten för att få skum och 120 liter vatten för lösningen . När det gäller skummedlet beror dess förbrukning på ett specifikt märke. Vanligtvis, för en sådan volym, används den i intervallet 1,2-1,5 kg. Vatten för produktion kan tas inte bara från kranvatten, tekniskt vatten med måttlig hårdhet är också lämpligt.

Receptet och proportionerna beror direkt på skumbetongens densitet, som måste erhållas i slutändan. Om du till exempel behöver bulkdensiteten för D 600-skumblock, ta 210 kg sand, 310 kg cement, 110 liter vatten för murbruk och 54 liter för utspädning av skummet. Dessutom är 1,3 kg skumkoncentrat och 715 liter skum byggstenarna. Vid blandning av hela mängden komponenter erhålls en våtmassa på 685 kg.

När en hög densitet behövs (till exempel 1000 kg per m3), tillverkas lättbetongmassa av 590 kg sand, 350 kg cement, 120 liter vatten i lösning, 42 liter - i skum. För ett sådant recept används inte mer än 1 kg skumkoncentrat och 560 liter skum. Som ett resultat, i det senare fallet, kommer massan av råmaterial för att producera skumblock att vara 1103 kg.

Det är viktigt att övervaka homogeniteten hos det resulterande skummet och lösningen. Detta kommer att öka kvalitetsegenskaperna hos det färdiga materialet. När du väljer det önskade receptet bör man komma ihåg att enligt nuvarande GOST bör krympningen av det färdiga materialet inte överstiga 3 mm per 1 kvm. m.

Hur man gör det?

Produktionen av skumblock hemma utförs på två sätt: gjutning och sågning. Den klassiska gör-det-själv-tillverkningstekniken innebär användning av speciella kassettformar med löstagbara skiljeväggar och sidor för att dela upp den totala kapaciteten i separata sektioner av samma storlek. I sådana former torkar lösningen och härdar, varefter den färdiga skumbetongen avlägsnas. Den största fördelen med denna metod för tillverkning av byggmaterial är det faktum att det monolitiska blocket inte behöver skäras.

Detta eliminerar behovet av att köpa en sågmaskin, vilket minskar utrustningskostnaderna. Det är dock formen som kan orsaka brott mot strikt geometri. Efter härdning blir inte alla element som hälls i formen helt jämna, även när man köper en dyr armatur. Äktenskap kommer att vara i alla fall, och detta är en extra kostnad för blandningen som används.

För att förhindra förstörelse av skumblock är det nödvändigt att använda ett speciellt smörjmedel som sönderdelas i det fria inom flera dagar.

Sådana ämnen är inte billiga, men om de inte används kan detta orsaka spån eller sprickbildning av skumblock.

Oftast används sågteknik i hemproduktion. I det här fallet hälls först en stor form, som sedan skärs i separata element av en given storlek. För denna metod köps en sågmaskin. Även om det kommer att kräva en del finansiella investeringar kommer lönsamheten att öka. Fördelarna med denna metod är den strikta geometrin hos varje element, såväl som att minimera bildandet av spån vid kanterna av skumblocken.

Denna teknik kan dock träffa plånboken bra, eftersom specialutrustning behövs för att producera små arbetsstycken, och det är dyrt. Att skära den monolitiska plattan i små bitar ökar dessutom tiden det tar att producera materialet.

Skärmaskinen finns i två varianter. I det första fallet är detta en enhet på vilken det monolitiska materialet skärs omedelbart efter att det har härdat (deformerat). Detta är bekvämt eftersom du inte behöver överföra hela brädan till sågmaskinen, vilket minskar arbetskostnaderna och tiden. Skumblock skärs med speciella strängar som kännetecknas av hög skärnoggrannhet.

Nackdelarna med dessa skärelement är deras bräcklighet, såväl som en anständig kostnad.

Den andra typen av skärutrustning kräver överföring av en skumbetongmonolit för skärning. I det här fallet måste den skäras med knivar av skivtyp. Till skillnad från strängar är sådana knivar hållbara och själva enheterna är ekonomiska att underhålla. Att överföra skumbetongplattor till dem, milt uttryckt, är dock obekvämt och besvärligt.

Härdning av skumblock kan utföras på två sätt: naturligt och autoklav. Samtidigt har elementen som torkats med den andra metoden de bästa kvalitetsegenskaperna. Så det är möjligt att skapa de mest gynnsamma förutsättningarna för att få ett bra byggmaterial. Priset på sådan utrustning slår dock avsevärt i fickan, därför köps den inte när den produceras i små volymer.

Självtorkande skumbetong torkar bättre på sommaren. Som regel, om temperaturen i rummet är under noll under torkning, måste du täcka formen eller tänka på skapandet av speciella kammare för ångande skumblock. I det första fallet används vanligtvis polyeten eller industriell vadd. I den andra är ett rum inne i produktionsverkstaden avsatt för dessa behov.

I ett sådant rum skapas en speciell temperaturregim, med hänsyn till den nödvändiga fuktigheten för enhetlig och korrekt härdning av blocken. Ofta används ånggeneratorer för dessa ändamål, och försöker på så sätt automatisera arbetsprocessen. När det inte finns några extra pengar, men du inte vill öka torktiden för skumblock, tillgriper de olika budgetalternativ för att lösa detta problem. Någon lägger hinkar med vatten i kammaren, i ett annat fall utförs kommunikation med gasuppvärmning i den.

De som inte är nöjda med dessa lösningar omsluter en viss del av produktionshallen med tillgängligt material som är anmärkningsvärt till ett acceptabelt pris. Till exempel används gamla tegelstenar, profilerade plåtar eller till och med samma skumblock som staket. När du ångar kammaren med gas är det nödvändigt att ta hänsyn till optimaliteten för det valda läget. Helst bör luftfuktigheten i rummet inte vara mindre än 65%. Men om produktionen inte tillhandahåller inköp av specialiserad utrustning i form av en värme- och fuktkammare kan detta påverka certifieringen av det färdiga materialet.

Tillverkningsteknik

Standardtekniken för att göra skumbetongblock hemma består av flera operationer.

- Inledningsvis framställs ett skumkoncentrat i en separat behållare. Sedan kombineras det med vatten och skickas till en ånggenerator. Om det finns en kavitationsenhet till förfogande för oberoende produktion som skummar innehållet med hjälp av ultraljud, hoppas detta steg över.

- Nästa steg är att göra en blandning för skumbetong. För detta placeras de nödvändiga komponenterna i blandningen och speciella tillsatser i blandarkammaren. Därefter fylls kammaren med det tidigare beredda skummet. Enligt teknikens regler sker blandning i kammaren inom några minuter.

- Om en kavitationsenhet används i produktionen, initialt placeras ett skummedel i kammaren för blandning... I det här fallet placeras de återstående komponenterna i arbetslösningen senare. I detta fall bör omrörningstiden inte överstiga 0,5 minuter. I detta skede är lösningen redo att hällas.

- Efter omrörning hälls kompositionen i de befintliga formerna. För att förhindra att massan fastnar på utrustningens yta är kontaktställena försmorda med maskinolja eller en speciell smörjvätska. Det är önskvärt att temperaturen i rummet under stelning och härdning av kompositionen är minst +20 grader ° C. Efter ca 8-10 timmar kommer skumbetong att få en fjärdedel av sin styrka.

Detta är den bästa tiden att skära den, med hänsyn till de nödvändiga dimensionerna, såväl som förpackningen. Elementen får slutlig styrka efter 28 dagar från tillverkningstillfället. Tempereringsstyrkan anses vara en tredjedel av den givna.

Produkten kan säljas på två dagar.

Vad ska man tänka på?

Ibland kan det tyckas att det är mycket lättare att självständigt tillverka utrustning för produktion av skumblock, med hjälp av grundläggande kunskaper, effektberäkning och ritningar, som idag inte kommer att vara svåra att hitta på Internet. Men i själva verket är det värt att överväga: tillverkningen av skumbetong i en hemminianläggning tillåter inte felaktigheter, eftersom dess fördelar beror på detta. Du måste förstå att i extrema fall kommer fabriksprodukten inte att vara svår att sälja i framtiden som onödig, medan hemgjorda produkter förblir outtagna.

För tillverkning av skumblock används Portlandcement av märket M 500. För att förbättra kvalitetsegenskaperna hos färdiga element läggs olika tillsatser till den. Med hjälp av modifieraren "Bio NM" kan du till exempel förbättra frostbeständigheten hos skumblock. På grund av tillsatserna "Bio-Lux" och Laston är det möjligt att öka koncentrationen av luft i materialets struktur.

För att det färdiga materialet ska ha utmärkta värmeisoleringsegenskaper måste ett skummedel av industriell typ köpas för dess tillverkning. Oavsett hur mycket du vill spara pengar och göra det själv, kommer det inte att ha värmelagringshastigheter som liknar det alternativ som görs i produktionen.

Det är också viktigt att högkvalitativa råvaror är grunden för ett högkvalitativt skumblock.

Du kan ta reda på instruktioner för att göra skumblock hemma genom att titta på videon nedan.

Kommentaren skickades.