Vad är polyetenpellets och var används det?

I vår artikel kommer vi att berätta om egenskaperna hos granulär polyeten och omfattningen av dess användning. Låt oss uppehålla oss mer i detalj om metoderna för dess produktion och återvinning.

Egenheter

Granulering är det sista steget i alla tekniska steg i tillverkningen av etenpolymerer. Den överväldigande majoriteten av all polyeten produceras i form av granulat, det vill säga fasta partiklar av vissa dimensioner.

Granuleringstekniken hjälper till att lösa tre problem samtidigt:

- efterbehandling av polymerer - avlägsnande av rester av tillsatser och kemiska lösningsmedel, förbättring av materialets mekaniska egenskaper, avgasning samt homogenisering;

- ger produktens prestandaegenskaper, nödvändigt för en mer rationell användning av polyeten vid skapandet av plastprodukter;

- skapande av material med alla typer av tillsatser som kan ändra parametrarna för kemisk stabilitet, densitet, optiska och dielektriska egenskaper hos polyeten.

Polyeten i form av granulat har betydande fördelar i jämförelse med flingor och pulver.

- Minskning av volymen med hälften (densiteten för bulkpolyeten i pulverform och granulär form är 0,20-0,25 g/cc respektive 0,5-0,6 g/cc). Detta gör att du avsevärt kan minska kostnaderna för lagring, förflyttning och förpackning av produkten.

- Hög flytbarhet - användningen av granulat skapar inga problem vid förpackning, såväl som vid transport. Plastgranulat fastnar inte på utrustningens väggar, samlas inte i transportmekanismernas noder, elektrifierar inte och bildar inte "döda zoner" som orsakar instabilitet i produktionsprocesser och avstängning av teknisk utrustning.

- Minimera förlusten av presentation - polyetengranulat hälls ut ur behållare och lastningsmekanismer i sin helhet.

- Låg känslighet för fotoåldring och förstörelse... Minska dammbildningen under produktionen till noll och som ett resultat förbättrade arbetsförhållanden.

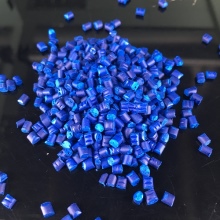

Efter torkning och alla tester för överensstämmelse med produktkvalitetskrav förpackas granulär polyeten i 25 kg påsar och märks. I enlighet med GOSTs måste granulat från en sats ha samma geometri och storlek i alla riktningar inom intervallet 2–5 mm, vara lika färgade. Varje sats får innehålla granuler på 5–8 mm och 1–2 mm i volym som inte överstiger 0,25 % respektive 0,5 %. Element med uttalade defekter (främmande inneslutningar och en grov yta på grund av polymernedbrytning) avvisas.

Användningsområden

Användningsområdet för granulär polyeten täcker mer än 80 % av alla områden av polyetenanvändning i allmänhet. Låt oss lista de vanligaste områdena.

- Produktion av filmer i olika former och storlekar... För detta laddas granulerna i en speciell behållare, värms upp och blandas. Som ett resultat av alla manipulationer erhålls en smält massa. Från den produceras en film med en given tjocklek genom extrudering. Extrudern med runda huvuden är mycket efterfrågad i branschen. Denna metod gör att du kan få en sleeve som kan användas för vidare påstillverkning.

- Containertillverkning. Förpackningsmaterial som krukor, lådor, flaskor och liknande föremål tillverkas med hjälp av formsprutning och andra formningstekniker. I det här fallet är granulär polyeten vakuumformad - denna metod anses vara den mest ekonomiskt lönsamma och praktiska.

- Skapande av elektrisk isolering från polyeten av speciella kabelmärken. Denna metod liknar den första: granulerna smälts och blandas tills de är homogena. Det isolerande materialet med önskad form framställs sedan med hjälp av en extruderingsprocess.

- Tillverkning av skummad polyeten (polyetenskum). Det är ett av de mest populära värmeisoleringsmaterialen. För dess frisättning används också en smälta av granulära polymerer.

- Produktion av delar av karossen av fordon och andra produkter som kräver hög hållfasthet... För detta gjuts polyetengranulat av specialkvaliteter med hjälp av formsprutning.

Granulatorer och annan utrustning

Tillverkningen av granulär polyeten omfattar flera steg.

Inledningsvis genomgår råmaterialet förberedelse, det vill säga malning. Beroende på vilken kategori det bearbetade materialet tillhör finns det flera typer av dokumentförstörare:

- prover för polymerfilmer - optimal för rester av polypropen, akryl, såväl som nylon, PVC och andra liknande produkter i filmform;

- kvarnar - lämplig för bearbetning av tunna plastprodukter, såsom PET-flaskor;

- krossar - är nödvändiga för att krossa massiva produkter, såsom PVC-balkong och andra övergripande strukturer.

De beredda råvarorna tvättas, för detta använder de "våtkrossar",

Funktionellt kan de kombinera malning av råmaterial med tvätt.

Överflödig fukt avlägsnas med hjälp av torkenheter, som regel används de:

- centrifuger;

- torkning med uppvärmd luft;

- torkning med tryckluft;

- spinnpressar;

- vattenavskiljare av skruvtyp.

Strimlad, rengjord och torkad plast kan innehålla polymerrester pga initial sortering för hand ger inte 100 % separation... För att ta bort alla onödiga element introduceras specialiserade separeringsmekanismer i strukturen av produktionslinjer för plastbearbetning.

Låt oss beskriva de vanligaste teknikerna för att separera plastflis.

- Flotationsseparation... Metoden baseras på skillnaden i vätningsparametrar för de material som ska separeras. För att utföra separation går den beredda blandningen in i en behållare med syreberikat vatten. Partiklarna i det hydrofoba materialet täcks omedelbart med luftbubblor och flyter. Hydrofila material ansamlas i botten av tanken.

- Elektrostatisk separation. Denna metod är baserad på skillnaden mellan material i termer av elektrisk ledningsförmåga och känslighet för ackumulering av statisk elektrifiering av ytan. Under bearbetningen genomgår partiklar av materialet intensiv blandning, som ett resultat av friktion är deras yta starkt elektrifierad och får därmed en elektrisk laddning av en viss storlek. Separation gör att du kan separera material med olika egenskaper i ett elektriskt fält.

- Fotometrisk separation... Funktionen av denna mekanism är baserad på separation av plast enligt optiska egenskaper, det vill säga reflektivitet och färg.

Installationer av denna typ är utrustade med speciella sändare av elektromagnetiska signaler, såväl som högkänsliga sensorer.

Det sista steget i varje process för tillverkning av granulär plast är direkt granulering, för detta används en polyetengranulator. Denna utrustning låter dig lösa flera problem samtidigt:

- att ge färdiga produkter en presentation;

- för att få fram kompositmaterial med olika tillsatser.

En polyetengranulator fungerar på samma sätt som en extruder.Plastämnen i den blandas med hjälp av speciella rörliga skruvar och passerar också genom zoner som skiljer sig i uppvärmningstemperatur. Under påverkan av dess ökade värden och från friktionen som uppstår under blandningen börjar massan smälta, och resultatet är fibrer med de givna tvärsnittsparametrarna. För att förhindra att de klibbar ihop, bevattnas de med vatten. Efter att de har skurits med en speciell anordning, som håller sig till en viss längd. Det är dessa segment som kallas granulat. För kylning placeras de uppvärmda granulerna i ett ringformigt rör fyllt med vatten, därifrån flyttar de till en centrifug, där massan blir av med den flytande komponenten. Därefter kommer råmaterialet in i torkkammaren och i slutskedet transporteras det torkade materialet till påfyllningsenheten.

Polyetengranulatorn låter dig omvandla en skrymmande polymer till ett starkt och tätt material. Utgående granulat har en enhetlig form och storlek, en enhetlig struktur.

Vid varje granuleringsstadium är kontroll över kvaliteten på det erhållna materialet obligatorisk.

Återvinningsprocess

De senaste åren har det skett en markant ökning av antalet tillverkande företag som arbetar med plaståtervinning. Och poängen här är inte bara miljöproblem, utan också utsikterna för en sådan verksamhet. Polyeten blir en idealisk bas för att skapa sopkärl, alla typer av hushållsbehållare, plastpaneler och andra föremål.

Återvinning av filmer och påsar orsakar praktiskt taget inga särskilda svårigheter, eftersom deras struktur inte förändras. Men detta kan inte sägas om kvaliteten på den erhållna produkten - med varje bearbetningscykel försämras transparensparametrarna och färgen på granulatet avsevärt.

Följaktligen reduceras också omfattningen av ytterligare användning.

Du kan lära dig om hur plastgranulat bearbetas hemma i videon nedan.

Kommentaren skickades.