Allt om polykarbonat

Polykarbonat är ett populärt arkmaterial som ofta används inom reklam, design, reparation, i sommarstugekonstruktion och vid produktion av skyddsutrustning. De mottagna konsumentrecensionerna indikerar att polymerer av denna typ är väl motiverade i sin popularitet. Om vad de är och varför de behövs, hur olika typer skiljer sig, vad de är och vilka egenskaper polykarbonatskivor har, är det värt att lära sig mer i detalj.

Vad det är?

Konstruktionspolykarbonat är ett polymermaterial med en transparent struktur, en sorts plast. Oftast produceras det i form av platta ark, men det kan också presenteras i figurerade produkter. Ett brett utbud av produkter tillverkas av det: strålkastare för bilar, rör, glasögon för skyddshjälmar. Polykarbonater representeras av en hel grupp plaster, som är baserade på syntetiska hartser - de kan ha olika sammansättningar, men de har alltid gemensamma egenskaper: transparens, hårdhet, styrka. Detta material används i stor utsträckning. Det används i dekoration av byggnadsfasader, vid konstruktion av markiser och andra genomskinliga strukturer.

Polykarbonat i ark har en unik uppsättning egenskaper - det överträffar akryl- och silikatglas i styrka, det är brandsäkert, eftersom det smälter vid upphettning och inte antänds. Uppfinningen av den termoplastiska polymeren var en biprodukt från läkemedelsindustrin. Den syntetiserades 1953 av Hermann Schnell, ingenjör vid Bayer i Tyskland. Men hans metod var lång och dyr.

Förbättrade versioner av den termoplastiska polymeren dök snart upp, och arkversioner började massproduceras redan på 70-talet av XX-talet.

Hur gör dom det?

Alla typer av polykarbonat tillverkas idag på tre sätt, som vart och ett ger en rimlig kostnadseffektiv tillverkningsprocess.

- Fosgen och A-bisfenol polykondensation (gränssnitt). Det sker i organiska lösningsmedel eller i ett vattenhaltigt-alkaliskt medium.

- Transesterifiering i vakuum av difenylkarbonat.

- Fosgenering i pyridin A-bisfenollösning.

Råvaror levereras till fabriker i påsar, i form av granulat. Ljusstabiliserande komponenter läggs till det, vilket säkerställer frånvaron av grumlingseffekten som tidigare inträffade i denna grupp av plaster vid kontakt med ultravioletta strålar. Ibland verkar en speciell film i denna egenskap - en beläggning som appliceras på ytan av arket.

Produktionsprocessen sker i fabriker utrustade med speciella autoklaver, där råvaror överförs till önskat aggregattillstånd. Huvudmetoden för att tillverka produkter är extrudering, det är detta som bestämmer standardstorlekarna för bikakesorten. De motsvarar bredden på maskinernas arbetsband. Monolitisk polykarbonat framställs genom stansning, med förvärmning i en ugn där luft cirkuleras.

Grundläggande egenskaper

Enligt kraven i GOST som fastställts för polykarbonat måste produkter från det ha vissa egenskaper. De är också besatta av en duschvägg, ett växthus eller ett genomskinligt tak. För cellulära och monolitiska sorter kan vissa parametrar skilja sig. Det är värt att överväga dem mer i detalj.

- Kemisk resistans. Polykarbonat är inte rädd för kontakt med mineraloljor och salter, det kan motstå effekterna av svagt sura lösningar. Materialet förstörs under påverkan av aminer, ammoniak, alkalier, etylalkohol och aldehyder. Vid val av lim och tätningsmedel bör deras kompatibilitet med polykarbonat beaktas.

- Giftfri. Material och produkter tillverkade av det är tillåtna för användning vid förvaring av vissa typer av livsmedel.

- Ljustransmission. Det är cirka 86 % för helt transparenta bikakeark och 95 % för monolitiska. Tonade kan ha priser från 30%.

- Vatten absorption. Den är minimal, från 0,1 till 0,2%.

- Slaghållfasthet. Det är 8 gånger högre än för akryl, och kvartsglas är 200-250 gånger högre än polykarbonat i denna indikator. Vid förstörelse finns inga vassa eller skärande fragment kvar, materialet är skadefritt.

- Livstid. Tillverkare garanterar det i upp till 10 år, i praktiken kan materialet behålla sina egenskaper 3-4 gånger längre. Denna väderbeständiga plasttyp är lätt att anpassa till en mängd olika driftsförhållanden.

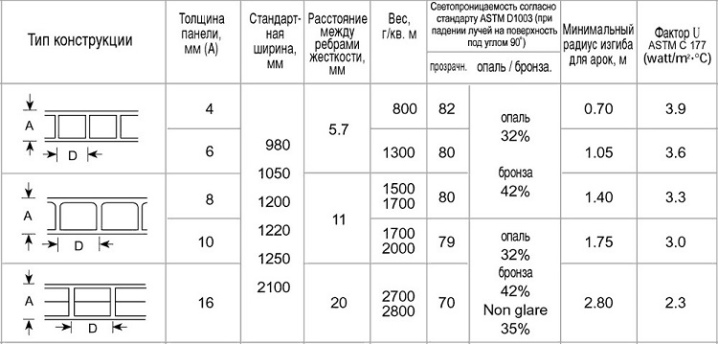

- Värmeledningsförmåga. För en bikaka varierar koefficienten från 1,75 till 3,9, beroende på materialets tjocklek. I en monolitisk är den i intervallet 4,1-5,34. Detta material håller värmen bättre än konventionellt kvarts eller plexiglas.

- Smält temperatur. Det är +153 grader, materialet bearbetas i intervallet från +280 till +310 grader Celsius.

- Hårdhet och styvhet. Materialet har en hög viskositet i förhållande till stötbelastningar på mer än 20 kJ / m2, monolitiskt tål till och med en direkt kulträff.

- Stabilitet i form, storlek. Polykarbonat behåller dem när temperaturen ändras från -100 till +135 grader Celsius.

- Brandsäkerhet. Denna typ av plast är en av de mest ofarliga. Materialet blossar inte upp under förbränning, men smälter, förvandlas till en fibrös massa, dör snabbt ut, avger inte farliga kemiska föreningar till atmosfären. Dess brandsäkerhetsklass är B1, en av de högsta.

Polykarbonat, bland dess andra fördelar, har hög lastbärande kapacitet och flexibilitet oåtkomlig för glas och vissa andra plaster. Strukturer gjorda av den kan ha en komplex form, tåla betydande belastningar utan synlig skada.

Ansökningar

Beroende på tjockleken på polykarbonatskivan kan många mönster göras. Korrugerad eller trapetsformad plåt anses vara ett bra alternativ eller tillägg till takbeläggning. Den används också för konstruktion av markiser, skärmtak, terrasser och verandor. Honeycomb ark finns oftast i växthus och växthus - här är deras egenskaper mest efterfrågade.

Och även användningen av arkpolykarbonat är relevant för följande områden:

- konstruktion av en dusch för ett sommarboende;

- skapa ett skydd för poolen;

- stängsel av idrottsplatser och allmänna utrymmen;

- inglasning av växthus, vinterträdgårdar, balkonger;

- tillverkning av gungor, bänkar, lusthus och andra trädgårdsstrukturer;

- bildandet av interna partitioner i kontor, banker, andra institutioner;

- produktion av reklam- och informationsstrukturer;

- vägbyggen - som ljuddämpande sköldar, stopppaviljonger.

Produkter gjorda av polykarbonatskivor kan ha ett dekorativt utseende på grund av den enkla och bekväma skärningen av materialet. Med dess hjälp görs snygga genomskinliga galler för fönster, lockiga staket och inramande lusthus. Släta lakan används ofta vid uppgradering av bilar, cyklar, motorfordon, de kan ges olika former.

Glasögon i skyddshjälmar, glasögon för snickeriarbete - det är svårt att hitta en applikation där polykarbonat inte skulle vara användbart.

Vilka är typerna och hur skiljer de sig åt?

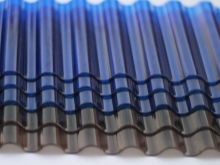

Det finns flera typer av polykarbonatskivor samtidigt. De sällsynta av dem är dekorativa. Detta inkluderar korrugerad eller präglad polykarbonat erhållen från ett monolitiskt material. Det produceras i form av arkmoduler, det ser väldigt attraktivt ut, det kan vara matt, med olika typer av lättnad. Sådana produkter har ökad styrka, de används ofta vid konstruktion av smidda grindar och staket.

Vissa varianter av polykarbonat kallas förstärkta - de har ytterligare förstyvningar. Till exempel möjliggör en korrugerad monolitisk eller med en trapetsformad profil skapandet av en estetisk transparent eller färgad takbeläggning. Den används i form av insatser på tak med olika typer av ramper. Trots det faktum att polykarbonat i rullar oftast betraktas som ett sommarresidens, är dess monolitiska motsvarigheter mycket estetiskt tilltalande. Det är värt att överväga några av funktionerna hos huvudtyperna mer i detalj.

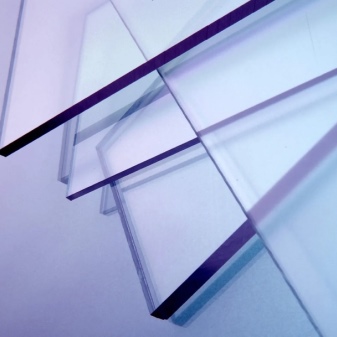

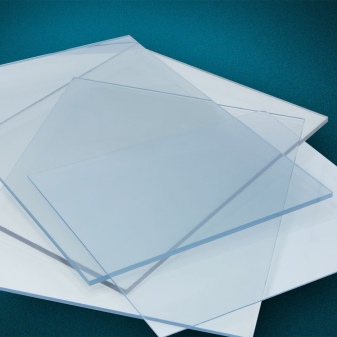

Monolitisk

Utåt liknar det silikat- eller akrylglas, men mer flexibelt, vilket gör att materialet kan användas i radiestrukturer, bågar. Hög transparens och ett brett utbud av färger gör monolitiskt polykarbonat attraktivt för användning vid inglasning av växthus, balkonger och skyltfönster. Arken tål betydande stötbelastningar, de kan kallas vandalsäkra.

Ytan i vanlig design är slät, utan relief på båda sidor.

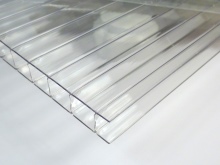

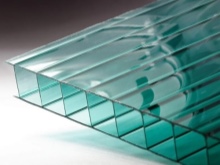

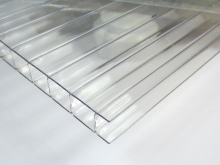

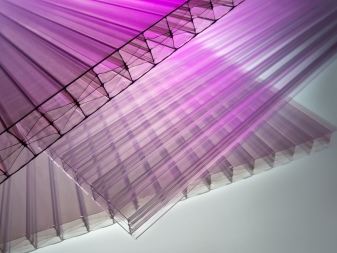

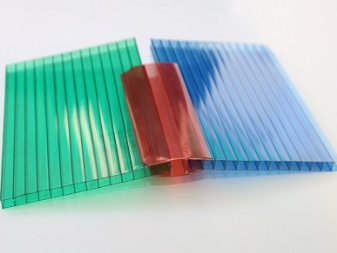

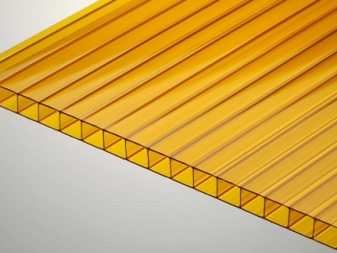

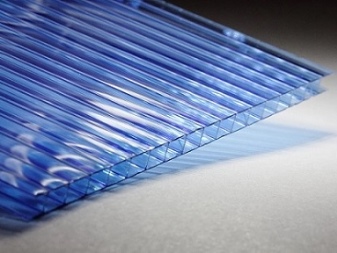

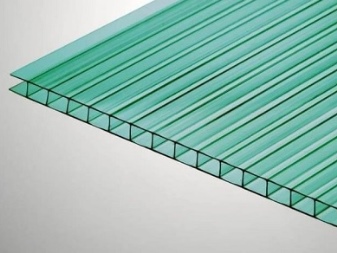

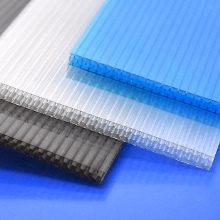

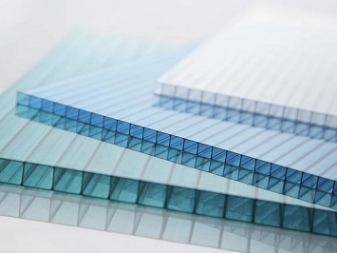

Cellulär

Strukturen av detta polykarbonat använder en bikaka - en ihålig cell ansluten med byglar längs längden och bredden. De huvudsakliga monolitiska lagren är ganska tunna, belägna utanför. Inuti är utrymmet uppdelat i celler genom förstyvande revben. Ark av sådant material böjer sig inte tvärs över, men de har en ganska stor radie i längdriktningen. På grund av luftgapet inuti är cellulärt polykarbonat mycket lätt.

Mått och vikt

De dimensionella parametrarna som fastställts för polykarbonat av olika typer bestäms av kraven i GOST R 56712-2015. Enligt denna standard är den nominella bredden på alla typer av paneler 2100 mm, längd - 6000 eller 12000 mm. Det tjockaste cellulära polykarbonatet når 25 mm, det tunnaste - 4 mm. För den monolitiska sorten är arkens karakteristiska dimensioner 2050 × 1250 mm eller 2050 × 3050 mm, den maximala längden är upp till 13 m. I den första sorten är tjockleken inställd på 1 mm, i den andra varierar den från 1,5 till 12 mm.

Produktvikt beräknas per 1 m2. Det bestäms individuellt baserat på tjockleken på arket. Till exempel, för en bikakevariant på 4 mm, kommer massan på 1 m2 att vara 0,8 kg. För ark monolitiskt polykarbonat är denna indikator högre, eftersom det inte finns några tomrum. En 4 mm panel har en massa på 4,8 kg / m2, med en tjocklek på 12 mm når denna siffra 14,4 kg / m2.

Tillverkare

Polykarbonatproduktion var en gång den exklusiva domänen för europeiska varumärken. Idag produceras dussintals varumärken i Ryssland, från regionala till internationella. En lista över de mest kända tillverkarna och ett betyg på kvaliteten på deras produkter gör att du kan navigera i alla olika alternativ.

- Kolglas. Rysktillverkat polykarbonat är av hög kvalitet. Företaget använder italiensk utrustning.

- "Polyalt". Ett företag från Moskva tillverkar cellulärt polykarbonat som uppfyller europeiska standarder. När det gäller pris och kvalitetsförhållande är det ett av de bästa alternativen.

- SafPlast. Inhemskt varumärke, som aktivt introducerar sina egna innovationer och utvecklingar. Produktionskostnaden är genomsnittlig.

Bland utländska varumärken är ledarna italienska, israeliska och amerikanska företag. Märket är populärt i Ryssland Polygal plasterbjuder både cellulärt och monolitiskt material. Det italienska segmentet av tillverkare representeras av företaget Bayerproducera produkter under varumärket Makrolon... Det finns ett brett urval av färger och nyanser.

Det är också värt att notera den brittiska tillverkaren Brett Martin, som anses vara ledande i sin region.

Urval och beräkning

När du bestämmer vilket polykarbonat som är bättre att välja, bör du vara uppmärksam på de viktigaste egenskaperna hos ett kvalitetsmaterial. Det finns flera indikatorer bland huvudkriterierna.

- Densitet. Ju högre den är, desto starkare och mer hållbart är materialet, men samma faktor i bikakepaneler påverkar märkbart ljusgenomsläppligheten. För dem anses en densitet på 0,52-0,82 g / cm3 vara normal, för monolitiska - 1,18-1,21 g / cm3.

- Vikten. Lättviktsplattor anses vara tillfälliga eller säsongsbetonade. De är inte lämpliga för användning året runt. Om cellulärt polykarbonat är märkbart lättare än normen, kan det antas att tillverkaren har sparat på tjockleken på överliggarna.

- UV-skyddstyp. Bulk innebär tillsats av speciella komponenter till polymeren, men behåller sina egenskaper i högst 10 år. Filmskyddet fungerar bättre, nästan fördubblar livslängden. Det säkraste alternativet är bulkfylld polykarbonat med dubbel UV-barriär.

- Minsta böjradie. Det är viktigt när du installerar böjda strukturer. I genomsnitt kan denna siffra variera från 0,6 till 2,8 m. Om den rekommenderade böjradien överskrids går panelen sönder.

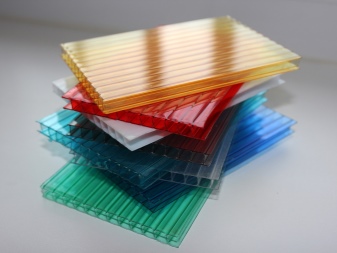

- Ljusgenomsläpplighet och färg. Denna indikator skiljer sig för olika versioner av materialet. Högst för transparent: från 90 % för monolitisk och från 74 % för cellulär. Den lägsta - i rött och brons, överstiger inte 29%. Färgerna i mittsegmentet är grönt, turkos och blått.

Beräkningen av polykarbonat utförs av bilderna av det täckta området. Dessutom är parametrar som noggrann beräkning av hållfasthet och nedböjningslaster viktiga. Dessa parametrar illustreras bäst av tabellen.

Funktioner för att arbeta med material

Polykarbonat kan sågas och skäras med en vanlig kniv, elektrisk sticksåg. Monolitiska plåtar lämpar sig väl för laserskärning. Det är också möjligt att böja materialet utan uppvärmning och ansträngning. Det räcker att ge den önskad form med hjälp av ett skruvstycke och klämmor. När du skär fast material är det viktigt att lägga det på en plan, plan yta. Efter skärning är det bättre att limma kanterna med aluminiumtejp för att stänga ändarna.

Cellulära sorter efter skärning behöver också kantisolering. För dem produceras speciella vattentäta tejp. Detta säkerställer den nödvändiga tätheten, skyddar mot inträngning av smuts och damm i cellerna. Transparent polykarbonat kan målas för att ytterligare förbättra dess skyddande egenskaper. Det är bara arken är kontraindicerade i kontakt med många kemikalier.

Färgen ska vara vattenbaserad. Det är bättre att välja akrylalternativ, luktfria, snabbtorkande och vällagda på ytan utan preliminär förberedelse.

Tips för förvaring och frakt

Behovet av att transportera polykarbonat på egen hand i en bil uppstår för många sommarboende. Vi talar främst om den bikaketyp av material som används i arrangemanget av växthus. Transport i lätta fordon för monolitisk polykarbonat tillhandahålls endast i skuren form eller med små dimensioner av ark, uteslutande horisontellt.

När du transporterar ett mobilalternativ måste vissa regler följas:

- transportera materialet i en rullad form;

- golvet i bilen måste vara plant;

- utsprång utanför kroppens dimensioner med en tjocklek på 10-16 mm får inte överstiga 0,8-1 m;

- det är nödvändigt att ta hänsyn till panelernas böjningsradie;

- använd selar eller annan rigg.

Vid behov kan polykarbonat förvaras hemma. Men även här bör vissa rekommendationer följas. Materialet ska inte rullas ihop för länge. Under lagring, observera tillverkarens rekommenderade diameter för att undvika deformation eller sprickbildning av polykarbonatet.

Trampa inte på eller gå inte på ytan av kalkylarken. Detta är särskilt viktigt för cellulärt polykarbonat, vars struktur kan kränkas.Vid förvaring är det också oerhört viktigt att se till att det inte kommer i kontakt med direkt solljus från den sida som inte skyddas av filmen. Om uppvärmning sker konstant är det bättre att ta bort skyddsförpackningen i förväg, annars kan den fastna på beläggningens yta.

Alternativ

Polykarbonat finns på marknaden i ett brett utbud, men det finns också alternativ. Bland de material som kan ersätta denna plast kan flera typer urskiljas.

- Akryl. Det transparenta materialet produceras i ark, det är mycket sämre än polykarbonat i styrka, men i allmänhet är det ganska efterfrågat. Det är också känt som plexiglas, polymetylmetakrylat, plexiglas.

- PVC. Moderna tillverkare av sådan plast producerar gjutna transparenta paneler med låg vikt och profilerad struktur.

- PET-ark. Polyetentereftalat är lättare än polykarbonat och glas, tål stötbelastningar, böjer sig bra och överför upp till 95 % av ljusflödet.

- Silikat/kvartsglas. Ett ömtåligt material, men med högsta genomskinlighet. Den leder värme sämre, har låg slagtålighet.

Trots tillgången på alternativ är polykarbonat mycket överlägsen i prestanda jämfört med andra plaster. Det är därför den är vald för användning inom en mängd olika verksamhetsområden.

Granskningsöversikt

Enligt majoriteten av människor som använder polykarbonatstrukturer lever detta material upp till förväntningarna. Monolitiska sorter är inte lika vanliga som bikakevarianter. De används oftare av reklambyråer och inredningsarkitekter. Här är färgade sorter särskilt populära, installerade som skiljeväggar, upphängda skärmar. Det noteras att materialet lämpar sig väl för skärning och fräsning, det är lätt att förvandla det till ett original dekorativt element i inredningen. Cellulärt polykarbonat är välkänt som en växthusbas.

Det noteras att materialen som produceras i enlighet med GOST verkligen uppfyller den förväntade nivån av tillförlitlighet, behåller sin styrka och estetik under lång tid. De är lätta att montera själv. Många köper cellulärt polykarbonat för konstruktion av fjäderfännor, carportar. I vissa fall finns det allvarliga klagomål på produkternas kvalitet. Cellulärt polykarbonat, på grund av dess tillgänglighet och popularitet, är ofta falskt, producerat inte enligt standarder. Som ett resultat visar det sig vara för ömtåligt, dåligt lämpat för drift vid låga temperaturer. En produkt av låg kvalitet blir ofta grumlig det första året efter köpet.

För information om hur man korrekt fäster polykarbonat på profilrör, se nästa video.

Kommentaren skickades.