Sandwichpanelgarage: fördelar och nackdelar

Det en gång aktuella prefabricerade metallgaraget är nu en kvarleva från det förflutna. Idag gör progressiva tekniker för konstruktion av garagekonstruktioner och innovativa byggmaterial det möjligt att bygga en stark, hållbar, estetisk och prisvärd autobox som uppfyller moderna kvalitets- och säkerhetskrav. Ett av dessa material är sandwichpaneler av polyuretanskum, som är färdiga att bygga i kombination med högpresterande egenskaper, vilket förklarar det fortsatta intresset hos deltagarna på den kommersiella och individuella byggmarknaden för dem.

Bland de befintliga designalternativen anses ett garage tillverkat av detta moderna flerskiktsmaterial, monterat enligt en modulär princip, vara en mycket mer lönsam lösning än en traditionell block- eller tegelbyggnad. Det är relativt enkelt att installera, det behövs ingen ytterligare isolering eller efterbehandling in- och utvändigt. I vår artikel kommer vi att ta reda på de positiva och negativa aspekterna av en sandwichgaragelåda, uppehålla oss vid de nödvändiga tekniska operationerna för montering och dela användbara råd från erfarna hantverkare.

Egenheter

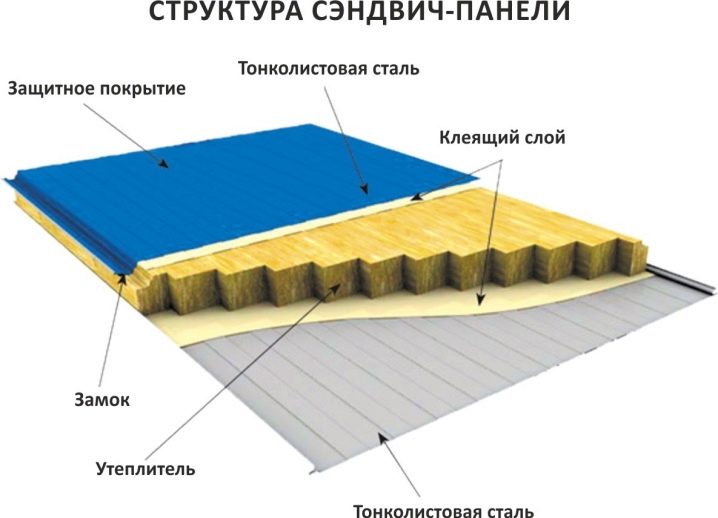

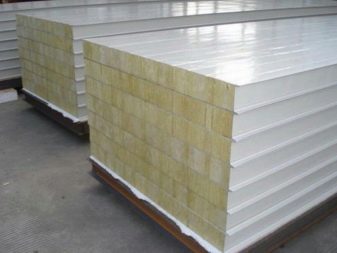

Smörgåspaneler har sitt ursprungliga namn att tacka för en säregen trelagersstruktur som framkallar associationer till den amerikanska flerskiktssandwichvarianten - en smörgås.

Den vanligaste konstruktiva lösningen för ett modulärt byggmaterial presenteras:

- Två målade eller galvaniserade stålprofiler som ger förstärkande och skyddande funktioner.

- Kärnan är ett värmeisolerande lager av mineralull, glasfiber, polyuretanskum, självslocknande expanderat polystyrenskum innehållande brandskyddsmedel eller polyisocyanuratskum.

I vissa fall separeras den yttre huden från det värmeisolerande skiktet med en speciell film, som kännetecknas av en membranstruktur och ensidig inre permeabilitet. Det skyddar isoleringen från yttre faktorer och förhindrar ackumulering av kondens under vår- och sommarsäsongen.

För tillverkning av sandwichpaneler limmas de listade lagren till varandra på högprecisionspressutrustning under normala eller höga temperaturförhållanden. Resultatet är ett överlägset verktyg med ett brett utbud av applikationer inom konstruktion och dekoration.

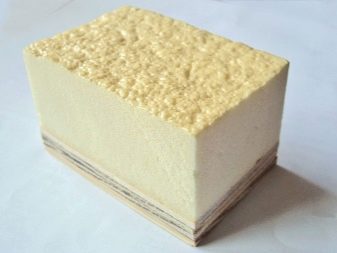

Värmare

Eventuella prefabricerade garage gjorda av sandwichpaneler är föremål för ökad brandrisk. Av denna anledning, när du köper dem, är det så viktigt att vara intresserad av vilken typ av isolering som används i dem. Mineralull anses vara den bästa typen av isolering. Det är hållbart, brandbeständigt och miljövänligt, eftersom det även under höga temperaturer utesluter utsläpp av gifter som är skadliga för miljön och farliga för människors hälsa.

Livslängden för polyuretan och polystyrenskum är kortare än för mineralull. Deras överensstämmelse med brandsäkerhetsreglerna beror på användningen av råvaror i produktionen med tillägg av flamskyddsimpregnering, som bidrar till självsläckning av isoleringsmaterialet. Men polymerisolering har utmärkt, nästan 100% vattentäthet. Medan hygroskopisk mineralull måste skyddas väl från fukt.Var medveten om att polymerer frigör gifter när de brinner.

När det gäller polyisocyanuratskum har denna innovativa värmeisolator alla fördelar med basaltfiber (mineralull) och polymerfyllmedel, men den har inte sina nackdelar. Du måste betala 1,5 gånger mer för att köpa sådana paneler.

Ytterbeklädnad

Täckningen av "smörgåsar" är en helt annan.

Beklädnaden är gjord av följande material:

- Dekorativ flamskyddad papperslaminerad konstruktionsplast "Manminita".

- Flamskyddande träfiberskiva.

- Tunnplåt galvaniserad stålplåt med en ytbehandling av skyddande polymerbeläggning. \

- Galvaniserade stålband.

- Aluminiumskivor.

- Fuktbeständig plywood.

- Legerade plåtar.

Stål- eller aluminiumpaneler, vars metallväggar är galvaniserade eller behandlade med skyddande polymerer: polyester, plastisol, polydifluorionat, pural (Pural), är i stabil hög efterfrågan. På grund av sådana beläggningar är panelerna inte rädda för mekanisk skada, korrosion, aggressiva kemikalier eller rullning av plåtmaterial.

Smörgåsar fodrade med oriented strand board (OSP) används för ramkonstruktion. Man måste komma ihåg att garaget av dem kommer att behöva sidospår eller efterbehandling med någon form av foder.

Applikationsområde

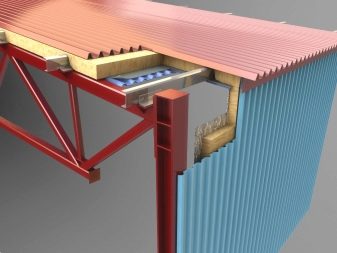

I enlighet med syftet med sandwichpanelerna är:

- Takbeläggning, från vilken isolerade tak monteras. Deras yttre sida är gjord av en avlastningsprofil, vilket gör det möjligt att organisera ett avlopp. För anslutning används låsfästen.

- Vägg - de bildar väggar i den bärande ramen. Fixering av intilliggande plattor till varandra utförs med hjälp av en spont-och-spår-anslutning, vilket gör det möjligt att snabbt montera "lådan".

De som har tid och nödvändiga konstruktionsfärdigheter är ganska kapabla att klara av självkonstruktionen av en autobox från sandwichpaneler. Alla andra bör överväga att köpa en färdig garagebyggsats för nyckelfärdig montering från en pålitlig tillverkare.

Design

Användningen av en färdig uppsättning av isolerade paneler, metallramar, fästelement och ytterligare element för konstruktion av en prefabricerad prefabricerad garagedesigner är den enklaste och mest lönsamma lösningen. Faktum är att när du monterar behöver du bara styras av diagrammet och följa tillverkarens rekommendationer, och inte slösa tid på att designa en låda, köpa metall, skära och justera element.

Alla typer av modulära garage finns på marknaden idag, olika i konfiguration, antalet parkeringsplatser, storleken på själva byggnaden och ingången, typen av tak - en eller två lutning. Standarddesignen kan kompletteras med en förstärkt bas, isolerade portar, dörrar, tvåglasfönster.

Trots att en hopfällbar autobox inte är en kapitalstruktur, har den de funktionella egenskaperna hos en konventionell fordonslagringsstruktur. Den mobila strukturen har all nödvändig kommunikation och system, tack vare vilka fordonet kan servas fullt ut. Den största fördelen med en prefabricerad låda fodrad med smörgåsar är möjligheten till återanvändbar montering, demontering och transport, vilket inte påverkar dess arbetsegenskaper och utseende.

Fördelar och nackdelar

Alla moderna byggmaterial har både styrkor och svagheter. Smörgåspaneler är inget undantag.

Fördelar:

- Den höga konstruktionshastigheten, som hjälper till att minska sin tid med 10 gånger eller mer - detta visas tydligt av de prefabricerade modulära autoboxarna.

- Möjlighet till allväderinstallation av smörgåsar av polyuretanskum, exklusive fuktackumulering och motståndskraftig mot negativa temperaturer.

- Problemfri transport och minskning av kostnaderna för transport av byggmaterial, eftersom panelerna kännetecknas inte bara av sin styrka utan också av sin relativt låga vikt.

- Minskad basbelastning med 100 gånger eller mer. Av denna anledning finns det inget behov av att undersöka jorden innan byggandet och du kan spara på byggandet av en kapitalbärande struktur.

- Eliminera behovet av ytterligare efterbehandling, eftersom skivorna är en fabriksprodukt, helt redo att användas. Fasadsmörgåsar stoltserar med en perfekt yta som helt enkelt inte behöver både invändig och exteriör finish.

- Hygien: motståndskraft mot skador från svamp eller mögel, på grund av vilket de används för konstruktion av föremål från livsmedelsindustrin och offentlig catering.

- Låga fuktabsorptionshastigheter, även under läckageförhållanden vid panelernas fogar med varandra, kommer de inte att överstiga 3%.

Separat måste det sägas om de utmärkta värmeisoleringsegenskaperna hos detta material. Kärnan av basaltull, med hänsyn till sandwichtjockleken på 15 cm, ger samma värmeisolering som en vanlig tegelvägg 90 cm tjock, vilket gör det möjligt att minska kostnaden för uppvärmning av byggnaden under dess operativa användning.

I recensioner noterar användare av prefabricerade garageboxar ofta att förvaring av en bil i ett varmt och, viktigare, torrt garage, där den lägsta luftfuktigheten upprätthålls tack vare ett genomtänkt ventilationssystem, förlänger livslängden för delar och enheter. Och det är mycket bekvämare att underhålla eller reparera "järnhästen" i en varm box än i ett kallt rum.

Nackdelarna inkluderar:

- Kort livslängd - ca 45-50 år. Även om, enligt tillverkarnas försäkringar, galvaniserat stål som används som skal av sandwichpaneler har höga fysiska och tekniska egenskaper. Dessutom tillhandahålls skyddet av själva skalet av en primer i kombination med en korrosionsskyddande och polymerbeläggning. Om det är värt att lita på detta är upp till dig.

- Omöjligheten att installera överdimensionerade gångjärnshyllor eller andra tunga möbelstrukturer på väggarna.

- Behovet av att kontrollera tillståndet för de låsande delarna av smörgåsarna under installation vid låga temperaturer.

- Brist på "vandalmotstånd", som i armerade betongkonstruktioner eller tegelbyggnader, därför finns det risk för brott eller ytmekaniska skador - chips, repor.

- Användningen av basaltfiberpaneler kräver med nödvändighet god ventilation. Till skillnad från homogena material har smörgåsar av mineralull den sämsta värmeisoleringsförmågan.

- Sannolikheten för ett utkast på grund av sprickor i områdena för sammanfogning av intilliggande paneler i händelse av brott mot monteringsschemat och frysning av fogarna i strukturen i frostigt väder.

- En ganska hög byggkostnad, men eftersom det är dyrare att köpa samma betong, tegel eller högkvalitativt timmer än smörgåsar, är allt detta relativt.

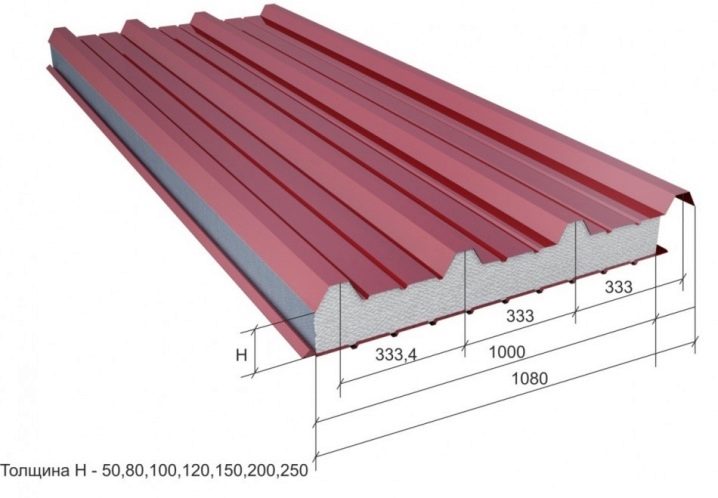

Hur räknar man?

När man utvecklar ett projekt för en autobox och väljer storleken på en framtida struktur är det bekvämt att utgå från de typiska storlekarna på smörgåsar, för att inte skära materialet igen under installationsprocessen. Deras längd varierar inom 2-12 m, den minsta arbetsbredden är 0,5 m, och den maximala - 1,2 m. Tjockleken på produkten väljs baserat på lokala klimatförhållanden.

En medelstor bil placeras i en autobox som mäter 4x6x3 m (bredd * längd * höjd) och med en grind som mäter 3x2,25 m. Beräkna antalet smörgåsar som krävs för dess konstruktion, förutsatt att väggpaneler fyllda med mineralull (tjocklek 100 ) , storlek 1160x6500 (arbetsbredd * längd) och en yta på 7,54 m2.

För att beräkna arean av vertikala ytor, använd formeln:

S-väggar = 2 (4 + 6) x 3 - (3 x 2,25) = 53,25 m2

För att beräkna den nödvändiga mängden material:

m = S väggar ÷ S av en sandwich = 53,25 ÷ 7,54 = 7,06 m2

Dvs 7 paneler behövs.

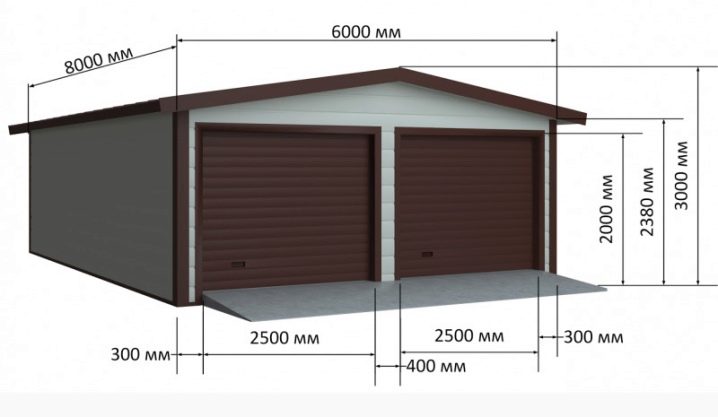

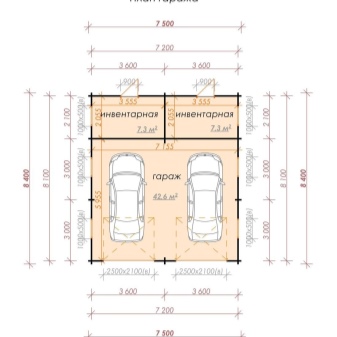

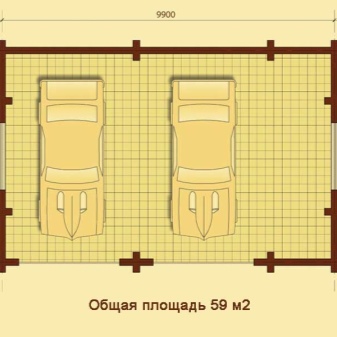

Att bygga ett tvåbilsgarage på principen "mycket är inte lite" är fel.Tomt utrymme indikerar slöseri med pengar. Ett kompetent tillvägagångssätt för konstruktion innebär en tydlig definition av den optimala storleken på en låda för 2 bilar med deras efterföljande inkludering i projektet och en kostnadsberäkning.

När du bygger en dubbelgaragebox antas det att en parkeringsplats i enlighet med byggnormerna har minsta totala dimensioner:

- Bredd - 2,3 meter.

- Längden är 5,5 m.

- Höjd - 2,2 m (med hänsyn till fordonets höjd).

Huvudriktlinjen vid beräkning av alla storlekar på en garagebox är dimensionerna på de fordon som planeras att förvaras i den.

Det bör nämnas att:

- Det krävs att man lämnar 60-80 cm mellan boxens sidoväggar och bilens dörrar, så att man fritt kan lämna bilen utan att slå eller repa dörrarna.

- Varje garagelayout förutsätter ett gap mellan fordonet med en bredd lika med bredden till slutet av den öppna bildörren med en marginal på 15-20 cm. Enligt erfarna bilägares åsikt är det mest bekvämt att placera fordon vid en avstånd på 90 cm från varandra, vilket gör att du lugnt kan öppna dörrarna utan rädsla för deras integritet.

- Bilens fram- och baksida behöver också en plats för passage, vilket ger bekvämligheten att flytta användaren till valfri punkt i autoboxen, utan att få kläder på bilen eller väggarna. Detta villkor uppfylls av en passage på 50-60 cm.

För att beräkna höjden på byggnaden för en bekväm plats inuti den, lägg till 50 cm till den genomsnittliga mänskliga höjden - 175 cm. Bredden på grinden bestäms baserat på fordonets bredd plus 0,8 m (0,4 m vardera till höger) och vänster).

Guidad av dessa dimensioner görs en noggrann beräkning av storleken på lådan för 2 bilar, och sedan, med hjälp av ovanstående formel, beräknas den erforderliga mängden byggmaterial. Beräkningen av storleken på ett stort garage som en minihangar för 3 eller 4 bilar utförs på liknande sätt.

Här är måtten på färdiga modulboxar med olika antal parkeringsplatser och samma grindstorlek 3x2,25m.

Mått:

- Dubbelgarage - 8x6x3 m.

- Fyrbäddsgarage med två grindar - 8x10x3 m.

- Fyrbäddsgarage med två ingångar - 8x10x5 m.

En av fördelarna med att bygga ett garage på egen hand är valet av valfri byggnadsstorlek, med hänsyn till dina egna behov. Det kan vara en rymlig garagebox med måtten 6x12 m med utökad funktionalitet, där man inte bara kan förvara två bilar, utan använda en del av lokalen som miniverkstad eller reparationsverkstad. I det här fallet tas projektet med en typisk låda som grund och dess dimensioner ökas, baserat på den aktuella uppgiften. Byggnadens höjd från ingångens sida är 3,6 m och från baksidan - 2,2 m.

En annan praktisk och lönsam lösning är en tvåvånings garagebox.t ex storlek 5x4x6 m. Många bilister gillar att tillbringa större delen av sin fritid i garaget, bjuda dit vänner och till och med övernatta. En rymlig andra våning är det bästa för ett sådant tidsfördriv, där du kan utrusta ett vardagsrum med en hemmabio, ett biljardrum etc. Om du vill kan du göra en förlängning där en duschkabin och ett badrum kommer att finnas.

Platsförberedelse

För att installera ett garage av sandwichpaneler krävs inte en solid grund, vilket automatiskt sparar ägaren från behovet av att gräva en grop och spendera pengar på köp av centners av betongblandning. Om konstruktion planeras i lanthuset eller i det lokala området, måste du på den valda platsen ta bort all vegetation, ta bort torvet och jämna ut marken. För installation av autoboxen krävs grusfyllning eller ett betongområde.

Hur man bygger?

Alla som förstår designen och tekniken för metallbearbetning kommer att kunna bygga en garagelåda, fodrad med sandwichpaneler, som inte är mycket sämre än färdiga lösningar.Vid självbyggande kommer en detaljerad projektutveckling och skapandet av en ritning av en autobox att krävas. Strukturen består av en ram, för vars tillverkning en stålprofil används (lika flänsvinklar, varmvalsad 75x75, kanalstång 140x60), betong i fundamentet.

Om planerna inkluderar demontering av lådan, gör de utan att betonga ramdelens stativ i fundamentet och ansluter smörgåsarna med gängade fästelement istället för svetsade. Vid montering av prefabricerade stag till basen med hjälp av stödplattor skruvas de fast i bultförankringar (skruvgänga diameter från 14 till 16 mm), betong på ett djup av 50-80 cm.Fördelen med denna lösning är enkel panelavskiljning med efterföljande demontering av ramen.

Om du ska fästa ett garage till ett hus, måste du följa några regler och följa ett antal krav:

- Det viktigaste är att få officiellt tillstånd från lämplig myndighet. Eftersom information om fastigheter finns i Rosreestr bör du vara medveten om att olagliga omvandlingar av ett bostadsobjekt därefter utesluter möjligheten att göra transaktioner med sådan egendom.

- Placera garageförlängningen på höger eller vänster sida av huvudbyggnaden.

- Det är inte önskvärt att bygga en tillbyggnad på en grund med grundare djup än vid basen av ett bostadshus. Om jorden sväller kommer detta att provocera fram en märkbar deformation av båda byggnaderna.

- Helst utförs konstruktionen av både garaget och huset samtidigt. Fördelarna med denna lösning är den allmänna underjordiska bärande strukturen, samt samma tid för betongkrympning och jordsättning.

- Det rekommenderas att utrusta autoboxen med två utgångar: en som kommunicerar direkt med huset, den andra leder till gatan.

- Den gemensamma väggen måste isoleras med obrännbart material, eftersom tillbyggnaden är ett föremål för ökad brandrisk. Av samma anledning ska boxen vara utrustad med brandlarm.

fundament

Innan du utför något grävningsarbete måste du göra en markering av byggplatsen. Det enklaste sättet att lösa detta problem är med pålar, fördjupade i marken och garn. Den sträckta sladden skapar en rak linje. Låt oss ta en titt på hur man installerar remsbasen.

Arbetssekvens:

- Gräver ett dike. Ett dike med ett djup av 0,4 m och en bredd av 0,4 m grävs längs omkretsen av platsen och i centrum av den framtida byggnaden.I förhållanden med instabil jord, ökas grundens djup med hjälp av skruvpålar eller en pelarformad bas.

- Skapande av en sand- och gruskudde. Först återfylls och stampas våt sand så att ett jämnt lager 10-15 cm tjockt erhålls. Sedan täcks det sandiga lagret med grus till liknande tjocklek. När den frysande jorden sväller fungerar kudden som en stötdämpare och neutraliserar de deformerande effekterna på betongbasen.

- Formsättningstillverkning. För dessa ändamål hamras små sköldar 15-20 cm breda från de kantade brädorna.Med hjälp av distanser, stopp och sluttningar installeras formen längs dikets kanter.

- Organisation av isolering. För att göra detta, använd tät polyeten eller takmaterial. Isoleringsmaterialet sprids längst ner i diket och täcker väggarna och formen helt från insidan.

- Förstärkning av basen. En volymetrisk struktur är gjord av armeringsstänger, som består av fyra stänger anslutna till varandra. Även grundstolparna är förstärkta med förstärkning. Anslutningselement är gjorda av fragment av förstärkning, svetsade eller fästa med tråd.

- Läggning av metallkonstruktioner. Korrekt installation av en metallkonstruktion i ett dike innebär att placera den på en liten höjd, som är byggd av fragment av tegel eller annat lämpligt material, och inte på botten av diket.

- Hälla betong.Att hälla betonglösningen åtföljs av bildandet av luftbubblor, som måste avlägsnas genom att bajonera den ohärdade blandningen med något jämnt föremål - en stång, en stång, en pinne.

I slutet jämnas den flytande foundationen ut längs den övre kanten och lämnas i 24 timmar. Efter en dag täcks basen med plastfolie. Under vår-sommarsäsongen tar det 3-4 veckor för betongblandningen att härda, medan det vid låga temperaturer tar upp till en och en halv månad.

Du kan också göra en platta grund.

Procedur:

- Gräv en grop 0,3 m.

- Jorden är jämn, basen är stampad.

- Sand hälls i ett jämnt lager, sedan bildas ett gruslager. Tjockleken på båda skikten är 0,1 m.

- Formsättning görs och monteras.

- Gropen är täckt med plastfolie med tillräcklig marginal på väggarna.

- Ett par metallgaller är tillverkade av armering med en maskstorlek på 15x15.

- Placera gallren i gropen på tegelstenarna. Gallren är också separerade från varandra av schackbrädestenar.

- Betong gjuts. För enhetlig hällning används en hylsa genom vilken lösningen matas.

- Ohärdad betong sprids. Efter 24 timmar, täck med folie.

För att säkerställa jämn härdning fuktas basen i en vecka. Ytterligare byggnadsarbeten kan påbörjas efter 3 eller 4 veckor.

Ramkonstruktion

Det måste sägas att inte bara metall, utan också trä är lämplig för att göra ramen. Trästommen är gjord av 100 till 100 balkar.Träet kräver förbehandling med en antiseptisk och svampdödande sammansättning. För att fästa och ansluta stängerna, använd metallkuddar och hörn.

Konstruktionen av en metallram, som redan nämnts, innebär användning av en stålprofil. Du kan använda hörn eller ett rektangulärt rör. Konstruktionselement svetsas eller bultas ihop. Du behöver också flera galvaniserade U-formade profiler, för att fästa eller koppla ihop vilka nitar eller självgängande skruvar som används.

Innan du installerar metallramställen täcks grunden med två lager takmaterial för att skapa vattentätning. Fästning till basen av sockelboken utförs med hjälp av ankare och pluggar för arbete med hårda material. Noggrann balansering av basen längs den vertikala och horisontella axeln är nyckeln till att få rätt geometri för hela ramdelen.

Installationen av lagerställen utförs från hörnet. Installation av mellanställningar med horisontell överligger utförs med jämna mellanrum på 0,5-0,8 m. I allmänhet kan ställningar i metallkonstruktioner placeras på ett maximalt avstånd av 3 m.

Varje vägg är monterad på en plan bas., och sedan behöver de monterade elementen bara lyftas för att fixera dem i hörnen på metallramen och källaren i garagestrukturen. Takramen monteras och monteras på samma sätt. När strukturen är monterad måste du se till att monteringen är integritet, styrka och tillförlitlighet. Sedan kan du börja installera sandwichpanelerna.

Slutmontering

Innan strukturen bekläds täcks grunden med ett plastisoleringsmaterial för att utesluta möjligheten att plattornas kanter vidrör basen.

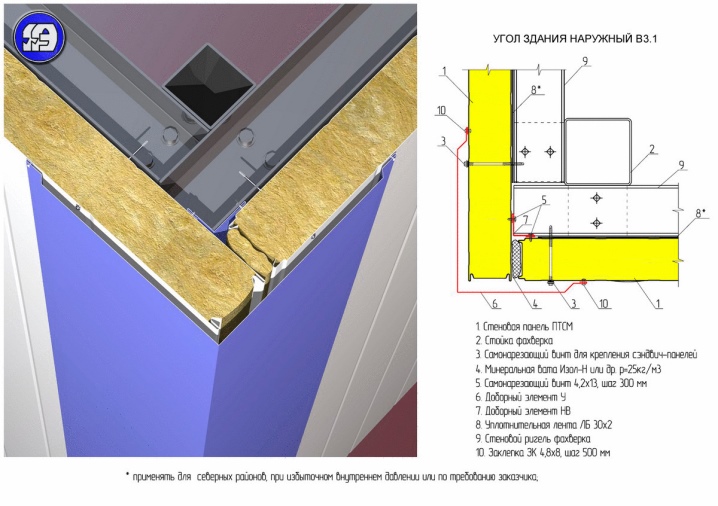

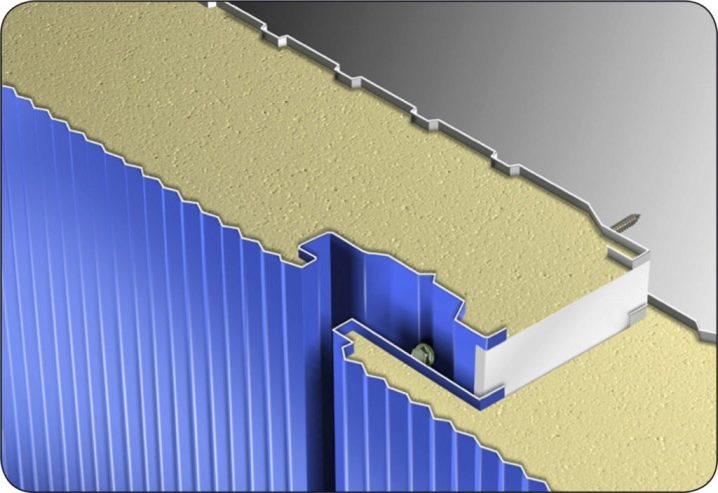

Den vertikala installationen av panelerna utförs genom att fästa dem på de övre och nedre profilerna med självgängande skruvar. Smörgåsarna fixeras med speciella självgängande skruvar, som har en packning bredvid pressbrickan. De skruvas in tydligt i rät vinkel för att undvika att det bildas luckor som ger direkt åtkomst av fukt till panelernas isolering. För att ytterligare stärka plattorna och skapa ett pålitligt tätskikt, behandlas fogarna, liksom låsfogarna, med ett tätningsmedel.

Sandwichpaneler börjar monteras från hörnen på metallramen. Den första plattan används som en guide för intilliggande paneler, alltid utjämna den.Användningen av en klämma underlättar uppgiften att utjämna plattorna och påskyndar processen att göra väggarna. Kälsvetsarna stängs med specialstålelement. När alla plattor är installerade går de vidare till isolerings- och isoleringsarbeten. Montering av remsor utförs vid skarvarna av smörgåsar och en fuktskyddsremsa (källare ebb) i korsningen mellan källaren och väggarna.

Beklädnaden av takpanelerna på autoboxen innebär skapandet av ett överhäng som sticker ut utanför taket med maximalt 30 cm. Det behövs för installation av hängrännor. För att maskera sprickor eller luckor används speciella profilelement.

Hjälpsamma ledtrådar

Tips för att arbeta med sandwichpaneler:

- Självgängande skruvar måste skruvas in i de utskjutande delarna av beklädnadsprofilerna, och inte i ställena för "fördjupningarna". Det optimala avståndet mellan fästelementen är upp till 30 cm.

- Det är nödvändigt att klämma fast skruvarna med sådan kraft att endast en liten deformation av silikonbrickan uppnås. Du kan inte trycka in den helt, eftersom detta berövar strukturen dess "andnings"egenskaper. Av samma anledning, vid fogarna på smörgåsarna, är det nödvändigt att ha minimala termiska gap.

- Skyddsfilmen tas bort från brädorna efter avslutad byggverksamhet. Om du försummar detta, kommer det förr eller senare att provocera bildandet av fukt.

- Att använda en stege eller annat föremål för att stödja panelerna under installationen ökar risken för skador på dyrt material. Brott mot integriteten hos polymerbeläggningen som skyddar den yttre metalldelen av sandwichen minskar metallens korrosionsbeständighet, som kan rosta.

- Erfarna hantverkare, som har sysslat med sandwichpaneler i flera år, rekommenderar att du använder en sticksåg med ett speciellt blad för att skära dem. Kvaliteten på snittet som görs av kvarnen blir lägre.

Du kan se installationen av ett garage från sandwichpaneler i följande video.

Kommentaren skickades.