Träning på svarv

Att gänga med en svarv har en obestridlig fördel: genomströmningen av servicecentret där denna tjänst utövas ökar 10 gånger eller mer. Maskinen gör dessutom en storleksordning färre fel än arbetaren.

Trådtyper

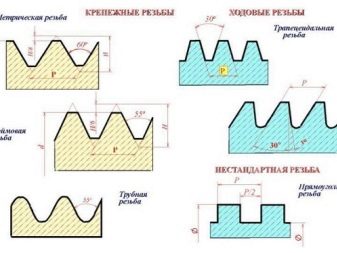

Gängämnen används i form av cylindrar och avsmalnande (avsmalnande) komponenter. I sin tur skärs gängan i form av ett yttre spiralformigt (spiral) spår eller som ett inre. Strukturen hos en gängad fog bestäms av dess profil. I praktiken används flera profiltyper:

- triangulär;

- rektangulär;

- trapetsformad;

- angränsande;

- avrundad.

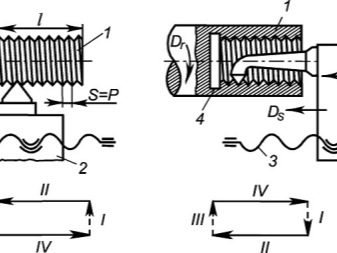

I tur och ordning, gängspår görs i ett eller flera drag. I det första fallet presenteras spiralspåret i en enda version: endast dess varv ligger intill varandra, andra (medföljande) används inte. Gängstigningen är avståndet mellan de centrala kanterna (urtagen) på varven intill varandra. Gängspårets väg bestäms genom att multiplicera gängstigningen med antalet varv eller ledningar för flera spår (om fler än ett används).

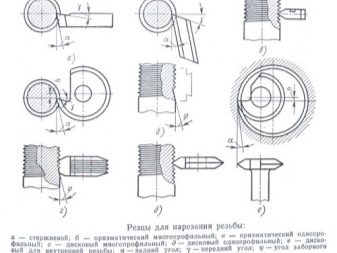

Efter att ha beslutat om typen av gängad anslutning väljs lämpliga skärare. Ett sådant verktyg är en kombination av ett skaft och en arbetsdel. Kvalitetsnivån på skruvgängan bestäms av dessa komponenters prestanda. Skaftet har ett generellt kvadratiskt eller regelbundet polyedriskt tvärsnitt för att säkerställa centrering. Det är svårt att säkra skäraren i chucken utan skaft. Den arbetande delen skär ett spiralformigt spår. Det inkluderar skärytor och vassa kanter. Skärpningsvinkeln för skäraren bestäms av legeringen från vilken delen är gjord. Främst skärs delar av stål och icke-järnmetaller. Efter att ha valt typen av skärare börjar de den tekniska processen.

Skivningsmetoder

När den rör sig längs rotationsaxeln lämnar skäraren ett spiralformigt spår på arbetsstycket. En av dess huvudsakliga egenskaper är stigningsvinkeln. Vinkeln mellan den imaginära axeln som passerar genom det spiralformade spåret och planet vinkelrätt mot arbetsstyckets rotationsaxel beräknas i enlighet med värdet på brännarens matning och hastigheten på drivningen (växellådan). Storleken på gängstigningen mäts när man rör sig längs axeln för arbetsstycket som skärs.

Som ett resultat kommer skäraren att få den skärning som kunden beställt. Vid skärning av flera spår (ledningar) är de alla anordnade i form av enhetliga spiralspår. Ett exempel på att trä en flerstartsgänga är PET-flaskor och deras motsvarande polyetenkapsyler, till exempel för solrosolja. Skillnaden mellan kapsyler och dubbar och muttrar är att i det första fallet är gängan kort och innehåller inte mer än ett varv.

Gängledningen för ett enstartsspår motsvarar dess ledning, medan det för en flerstartsgänga beror på antalet koordinerade men oberoende varv. Tillverkningen av fräsar för enkel- och flerstartsgängor regleras av standarderna för GOST 18876-1973. Samma GOST föreskriver skärmetriska, inte tumgängor. Enligt dessa standarder tillverkas fräsar i form av prismatiska, stav- och rundskärare.

Yttertråden skärs av med en böjd skärare, och den inre tråden skärs med rätade och böjda fräsar fixerade i arbetsramen. Brännspetsen är identisk med profilen på det spiralformade spåret som den lämnar efter sig. Prismatiska fräsar är uppdelade i enkel- och multi-cut.

Disk, utöver dessa två varianter, produceras även som ett separat verktyg för ett invändigt gängat spår.

Framtänder

Denna design tar i sin tur hänsyn till följande parametrar. Spånvinkeln för skäraren bestäms av parametrarna för materialet från vilket delen skärs. Vinkelvärdet är mellan 0 och 250 grader. När spåret är bearbetat på enkla medel- eller lågkolstållegeringar, är frontvinkeln noll. Ju mer stålet är mättat med legeringstillsatser, desto större vinkel väljs, men som regel kan den inte vara mer än 100 grader.

En ökning av slagsegheten hos en stållegering tvingar en ökning, en ökning av hårdhet och sprödhet, tvärtom, för att minska detta värde. Om du lämnar vinkeln för spröda legeringar märkbart större än noll, kommer spån och sprickor att uppstå på delen. Det är oacceptabelt att använda en skärare som till och med skiljer sig något i profilen på skäreggarna från det spår som du kommer att behöva i framtiden.

Vinklarna på baksidan och sidorna av fräsen är tagna så att skärtänderna och utsprången inte skaver mot insidan av det spiralformade spåret som just erhållits. Trots det faktum att höghastighetstål med speciell hårdhet används som arbetsmaterial, kommer nötning av skärande skarpa kanter gradvis att leda till deras matthet, och skäraren kommer att skadas.

Värdena för dessa vinklar är inställda på båda sidor till samma värde. I det fall då stigningsvinkeln, på vilken trådens goda tillstånd beror, väljs mindre än 4 grader, bör baksidesvinklarna ställas in på ett värde från 3 till 50. Vid en vinkel som är mer än 4 grader, kommer samma vinklar som motsvarar den att stanna vid ett värde från 6 till 8 grader.

Ett invändigt gängat spår skärs i hål som är förborrade genom delen. Ett alternativt sätt att göra hål är tråkigt. Delar gjorda av stål färdigställs på en maskin med hårdmetallskär gjorda på basis av T15K6, T14K8, T15K6 eller T30K4 stål. Vid gängning på ett gjutjärnsarbetsstycke används andra hårdmetallskärare: från legeringar VK4, B2K, VK6M och VK3M.

Dör och tappar

Kranar och stansar är skiftnyckel- och skruvverktyg, vars inre yta är gängad i sektorer på samma avstånd från verktygets centrala axel. Intilliggande sektioner är placerade på samma avstånd från varandra. Svarven används främst för att skära metriska gängor. Skärarna själva skiljer sig inte heller åt i det stora värdet av diametern på de arbetsstycken som de är designade för. Vid användning av fräsar avsedda för maskinell, snarare än manuell skärning, utförs skärningen i ett steg.

Skillnaden mellan maskinkranar och enkla manuella ligger i närvaron av upptagnings- och kalibreringsarbetszoner på dem. När konventionella skärare används för gängning kan hantverkaren inte klara sig utan närvaron av kompletterande verktyg. I det här fallet skär det första verktyget gängan grovt och klarar 60 procent av belastningen, det andra ger denna prestanda till 90 %, det senare fullbordar spårningen.

Denna kombination kan förändras: grovskärning utförs för tre fjärdedelar av den totala arbetsvolymen (belastning), och den slutliga skärningen utförs för det sista kvartalet. Upptagningszonen är märkbart längre på grovfräsen än på finskäraren.

Träningsmaskinens genomströmning varierar i följande värden: upp till 12 m av det spiralformade spåret (och inte längden på kanalen eller tappen som ska skäras) per minut för stålämnen och upp till 25 - för gjutjärn och alla typer av icke-järnmetall.

För formar skiljer sig arbetsstyckets diameter endast med små värden från det ideala:

- 0,14-0,28 mm - för en framtida tråd med en diameter på 20-30 mm;

- 0,12-0,24 mm - för en arbetsstyckesdiameter med en gänga lika med 11-18 mm;

- 0,1-0,2 mm - för arbetsstycken med en diameter på 6-10 mm.

Formarna är installerade i en speciell hållare placerad i chucken på enhetens spindeldrivning. I det här fallet kommer arbetshastigheten att vara:

- 10-15 m per minut - för icke-järnmetall;

- 2-3 m per minut - för gjutjärn;

- 3-4 m per minut - för ståldelar.

För en smidig passning av formen på arbetsstycket, skärps änden av tappen som ska skäras till en höjd av högst ett varv av den framtida gängan. Slipningen ska vara enhetlig på alla sidor, helst görs detta även på en svarv.

Dö huvudet

Att knacka med ett stanshuvud är mycket mindre frekvent än att använda stansar och kranar. Typen av gängspår spelar ingen roll. Huvudets arbetsområde är kamkomponenten. Prismatiska kammar används främst för invändig gängning, medan det yttre spåret skärs med ett radiellt, rundat eller tangentiellt verktyg. Funktionsprincipen är baserad på divergensen av arbetskomponenterna på returslaget. Tack vare denna funktion är kontakt med det skurna spåret helt uteslutet. Kamtillbehören för skärning av invändiga gängspår är utformade som ett element som innehåller en kona. Vid skärning av en yttre gänga används kamkomponenter av en rundad design, som är enkla element i utförande.

Rundade kammar kan bearbetas om för att få sina egenskaper till sina ursprungliga värden, från vilka de kan avvika under upprepade arbetscykler. När man gängar med en svarv, använder snäck- eller skruvelement som ämnen som är märkbart längre i längd än ursprungligen tänkt, installerar befälhavaren gängtillbehör på bromsokinstallationen av vridmekanismen, vilket gör det möjligt för honom att utföra beställningar av en större volym .

Gängade huvuden kompletteras med enkla fräsar eller skålformade element.

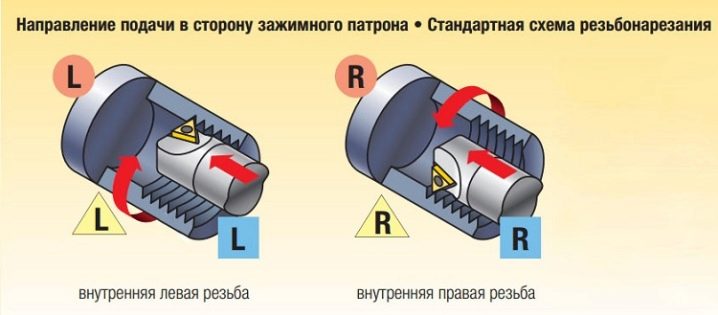

Vanliga misstag

När du rullar en tråd på en svarv, oavsett om den är vänster- eller högerhänt, samt när du använder en CNC-verktygsmaskin, används ett mallverktyg, tack vare vilket det är möjligt att sätta denna process på ett brett flöde. Den plana komponenten av mallkomponenten definierar stigningen för gängspåret. Kalibrerade komponenter av typen genommatning och icke-inmatning används för att få den mest fullständiga kontrollen över skivningen. Den första antar en profil med standardlängd, den andra - en förkortad, vilket gör att du kan se till att arbetsstyckets genomsnittliga diameter är konsekvent. Om det hanteras vårdslöst kommer vårdslöst arbete att leda till att det bildas defekter på den grova ytan.

Efter bearbetningen av delen (förstärkning, rörämne), kontrollera diametern med en gängad mikrometer. Detta instrument bör ställas in enligt ett referensmönster för att säkerställa testets noggrannhet. Innan du kontrollerar om gängan stämmer överens med den angivna diametern, rengör räfflan och smutsen du just gjort med verktyget.

Se till att använda industri- eller motorolja. Använd inte verktyget torrt, överhettning av formen, kranen eller gänghuvudet kommer att skada brännaren som används. Även verktyg som är segrare och med diamantkorn försämras när värmen släpps från 900 grader.

För information om hur man skär trådar på en svarv, se nästa video.

Kommentaren skickades.