Allt du behöver veta om svarvverktyg

Proffs kan allt om skärverktyg för svarvar, men den oinvigde kan lätt gå vilse i de olika typer, former och tillverkare av verktyg. Och det är ännu svårare för dem att närma sig ämnet att skapa framtänder med sina egna händer. Men det finns fortfarande regler för skärpning och montering. Det är värt att uppmärksamma detta.

Egenheter

Vad som är ett svarvverktyg är ett element som inkluderar en hållare och ett arbetshuvud. Den första hjälper till att fixera skäraren på maskinen, och den andra - att arbeta med arbetsstycket. Sektionen av hållaren kan vara kvadratisk eller rektangulär. Arbetsdelen inkluderar flera intilliggande plan och skäreggar, och skärpningsvinkeln är förknippad med egenskaperna hos materialet som bearbetas för tillfället och med själva bearbetningstypen.

Lite om arbetshuvudet: det kan vara fast eller med plattor som är svetsade på det (eller lödda). Och även idag finns det skärare för en svarv, som arbetar med utbytbara plattor, vilket är mycket bekvämt. Fräsar med solida element är mindre vanliga, men svetsade / svetsade är mycket vanligare. De är gjorda av snabbstål eller av en hårdmetalllegering med tantal, titan eller volfram.

Delen kan användas för att bearbeta stål, gjutjärn, icke-järnhaltiga metallprodukter, såväl som icke-metalliska material.

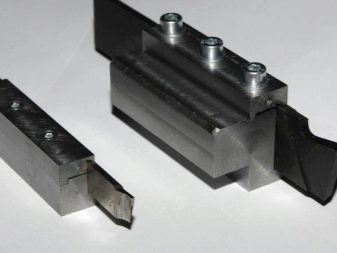

Som redan nämnts, svarvverktyg med växlande skär är en praktisk sak för en proffs. Plattan på huvudet kan hållas mekaniskt, med skruvar eller speciella klämmor. Och så är den väldigt bekväm att använda den. Speciellt om plattan är gjord av mineralkeramik (även om kostnaden för den avskurna delen i det här fallet kommer att "hoppa") kraftigt.

Den arbetande delen av svarvverktyget kan vara hårdmetall, den kan vara gjord av snabbstål eller av kolstål av hög kvalitet. Det finns många typer av framtänder, detta är en stor och komplex klassificering.

Artöversikt

Framtänderna skiljer sig åt i funktionalitet, designnyanser och andra parametrar.

Enligt överenskommelse

Här pratar vi om de material som skäraren arbetar med.

-

Trä. På marknaderna kan de hittas i set med ringar, kammar, brotschar, krokar, meislar. Framtänderna och rotationsmekanismerna hålls samman.

-

För metall. När du behöver svetsa eller löda en platta, då talar de om det optimala valet för skärarna. Karbid och höghastighetslegeringar används oftare i detta fall. Installation av sådana skärare är möjlig inte bara på svarvar, utan också på slitsning, hyvling, speciella ändamål och andra.

Denna klassificering är liten, här kommer valet inte att vara svårt.

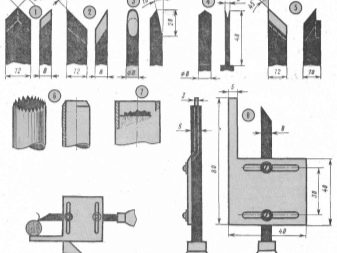

Genom design

Dessa är solida fräsar, där skaftet och huvudet är ledade av ett system. Eller så är det ett verktyg med svetsade plattor, de är väldigt fast förbundna med huvudet. Om lödningen av plattorna utfördes utan teknisk noggrannhet, kan sprickor senare bildas på arbetsytan. Sådana fräsar används ofta eftersom de är lämpliga för en mängd olika maskiner.

Skärare med mekanisk plåtfästning anses vara ett av de mest bekväma alternativen för metallplattor. Detta gäller prefabricerade och justerande sorter samt hållare.

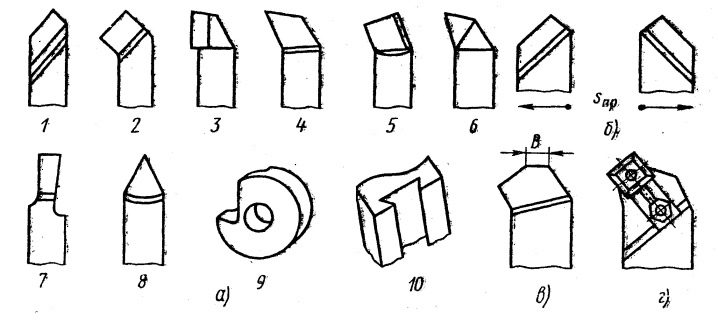

Efter typ av bearbetning

Här är skärarna indelade i efterbehandling och halvfinish. För efterbehandling är matningen låg i hastighet, material med en liten tjocklek tas bort från ämnet.Oftast representeras sådana verktyg av en passerande skärare. Halvbearbetning är mycket lika den tidigare versionen, men när det gäller egenskaper är de svagare än efterbehandling. Men de kan användas för samma uppgifter.

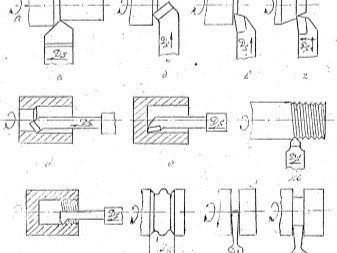

Efter typ av installation

Tangentiala framtänder är ett verktyg som installeras i en viss vinkel, och dessutom vilken som helst, förutom en rak. Detta mäts i förhållande till axeln på den yta som genomgår operationen. Och verktyget kännetecknas av ett komplext schema av fästelement för intern svarvning.

Den radiella skäraren kännetecknas av fixeringen av en exklusivt rät vinkel på ytan som bearbetas. För industriella ändamål, ett populärt alternativ. Och den radiella versionen har ett stort plus - det är ett förenklat fästsystem.

Efter typ av foder

Det är fortfarande enklare här: vänsterskärare kallas verktyg med höger sida av snittet, det är till det som metallen som bearbetas svarvas. Vid de högra skärarna till vänster finns en del av skärningen, metallytan vänds på den för bearbetning.

Genom att fästa skärdelen i förhållande till stången

Och denna egenskap representerar 4 typer av framtänder. De böjda kännetecknas av en speciell böjd linje, som är karakteristisk för den övre positionens projektionsaxel. Och lateral lokalisering säkerställer att linjerna är raka. Raka framtänder är de vars projektionsaxel upprätthåller en rak linje, både ovanifrån och från sidan.

I dragna framtänder är huvuddelen och skaftet olika i storlek, huvudet blir mindre. Den är fäst vid den incisala axeln. Detaljer kännetecknas av viss förskjutning i förhållande till skärarnas axel, i vilken riktning som helst. Tja, de böjda framtänderna vid övre lokalisering är förbundna med projektionsaxeln med en jämn linje, medan den laterala projektionen är förbunden med en krökt linje.

Genom bearbetningsmetod

Och det finns många varianter här.

-

Underskärning. Om det är en korsmatningsmaskin kan verktyget enkelt kopplas till utrustningen. Dessa är antingen kanterna på olika ytor eller stegelement.

-

Kontrollpunkter. Funktionell för metallbearbetning med tvärgående och längsgående matningsutrustning. Detta är relevant om trimningen avser ändarna, till cylindriska och konformade arbetsstycken.

-

Tråkig. Behövs för genomgående och blinda hål, för urtag och urtag.

-

Runda. Här bestämde formen namnet.

-

Gängad. Bildar utvändiga och invändiga gängor, med en trapetsformad sektion, samt rund och rektangulär. Produkterna i sig kan vara platta, runda och konvexa.

Och framtänderna är jämna (de behåller rektangulära kanter), böjda (skillnader endast i form, något), formade (i kombination med formade former av komplexa strukturer).

Material (redigera)

Det har redan noterats att framtänder är gjorda av en mängd olika material. Till exempel fast. Dessa är volframverktyg som kan bearbeta icke-järnmetaller och olika legeringar. Bra för arbetsstycken av gjutjärn, icke-metaller. Det finns också titan-volframskärare som kan fungera med vilken metall som helst. Och tantal-volfram-titan fräsar behövs där uppgiften är att bearbeta svåra metaller, till exempel smide och värmebeständiga sådana, det vill säga sådana som inte är så lätta att ta.

Om skärarna är gjorda av snabba skärmaterial, kan de vara med normeffektivitet och med ökad effektivitet. Men de verktyg som är gjorda av kolmaterial anses, och med rätta, högsta kvalitet.

Diamantskärare används också: de fungerar bra med icke-järnmetaller, såväl som plast, gummi, ebonit, fiber. Men på järnmetall fungerar de knappt, eftersom diamantskärare i deras förhållande anses vara mycket ömtåliga. Elboriska element anses vara "färska" konkurrenter för diamantelement.

Topptillverkare

Ryska företag är också bland de största tillverkarna. Precis som INIGS gör den utmärkta genomborrningsdelar till ett bra pris. Och även bland inhemska varumärken är ledarna "Kanashsky IZ", en populär produkt som är rak linje. Bland importföretagen är de tjeckiska tillverkarna mycket betrodda.

Kit är också populära, till exempel en uppsättning verktyg för trä. Populära produkter inkluderar Enkor, samt Metalmaster, Proma, Proxxon. Du behöver dock inte bara fokusera på märken, pris och tillverkningsland.

Urvalstips

Skäraren väljs beroende på vilken typ av detalj som ska bearbetas, på detaljens material, på formen och önskad ytfinish. Det finns till exempel önskemål om en cylindrisk del utan invändigt hål, vilket innebär att fräsen kommer att behöva en genomböjd, rak genomgående eller tryckfräs.

Vad mer att tänka på när du väljer:

-

tillverkningsmaterial (till exempel rostfritt stål eller hårda legeringar);

-

närvaron / frånvaron av en uppsättning (det är ofta mer lönsamt att köpa bara uppsättningarna);

-

möjligheten att använda ett universellt verktyg, en sådan skärare kan också kallas en modulär skärare, eftersom olika plattor kan fästas på hållaren i den, och därför kan olika arbetsstycken bearbetas i olika vinklar.

Mycket ofta ställs proffs inför svårigheter att välja ett verktyg "för sig själva". Det borde verkligen vara lätt att använda och helst billigt. Och tanken på att göra en hemmagjord fräs är inte en sådan chansning.

Hur gör man själv?

Låt oss säga att vi pratar om att göra ett träsvarvningsverktyg. Det är dessa verktyg som oftare tillverkas på egen hand.

Vilken typ av mejsel som helst innebär att man följer ett sådant schema.

-

Enligt ritningarna eller ett foto skärs ett stålarbetsstycke av önskad form ut - detta görs på en svarv enligt de angivna måtten.

-

Den primära skärpningen av den framtida skäraren utförs.

-

Metalldelen ska vara härdad så att fräsen klarar olika träslag. Först värms metallen upp till den extrema temperaturen, sedan doppas den i motorolja och där måste den svalna helt. Och du kan stå det bara i rumstemperatur.

-

Detta följs av slutslipning.

-

Den skärande delen av skäraren skjuts på verktygets trähandtag.

I denna process kommer det mest avgörande momentet att vara den primära skärpningen. Framtänderna är väldigt olika, de är gjorda av till exempel en fil, men poängen ligger just i syftet med verktyget, det påverkar resultatet. Till exempel, för att göra en skärare med en halvcirkelformad skäregg, markeras en kontur på arbetsstycket, allt onödigt tas bort längs det och spetsen på önskad radie skärps. Skäreggen måste slipas noggrant så att den kommer ut jämnt.

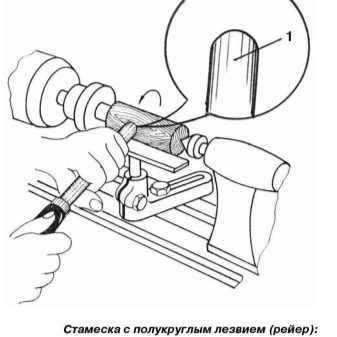

Ett exempel på hur man gör en reyerskärare med egna händer.

-

Ett arbetsstycke smids från filen till storlek.

-

Ett plant arbetsstycke läggs på en halvcirkelformad krimpning, som står i städhålet, en halvcirkelformad flottör fixeras ovanpå och slås med en hammare. Detta görs så att duken böjs runt den längsgående axeln. Istället för en murslev används en stålstång.

-

Fram till härdningsögonblicket vrids "draget" i en vinkel på 45 grader. Efter härdning blir det svårare att göra detsamma, därför är det viktigt att inte missa ögonblicket.

-

Sedan är arbetsstycket härdat, det måste få svalna.

-

Duken skickas till ugnen för att värma upp till 200 grader. Efter 20 minuter tar de ut den och lämnar den bara i luften tills den svalnar.

-

De yttre och inre ytorna bearbetas, alla deformationer måste utjämnas.

-

Skäreggen måste slipas genom att först rikta in den vinkelrätt mot längdaxeln.

-

Det återstår bara att sätta på handtaget - gör-det-själv-reyern är klar.

Strålarens blad, förresten, kan vara rakt eller avfasat, lockigt, beroende på syftet med att använda verktyget, bredden av dess handlingar.

Skärpande nyanser

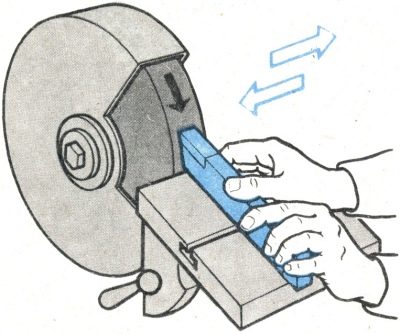

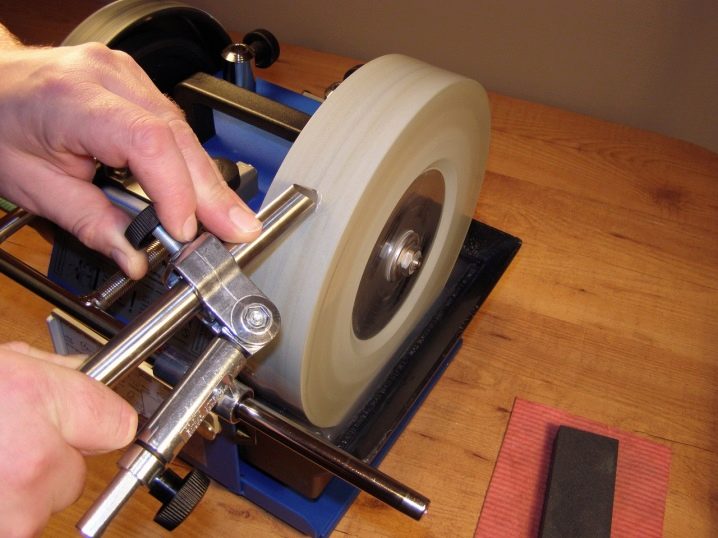

Att slipa framtänderna är ett mer än avgörande ögonblick. Utan den kommer det inte att vara möjligt att hålla den arbetande delen i optimalt skick, i form och med rätt vinkel. Det är inte nödvändigt att endast skärpa skäret i form av ett engångsskär av hårdmetall. Om vi pratar om industriföretag, där skärs skärarna på en speciell maskin. Hemma måste man vara kreativ. Till detta kan till exempel kemikalier eller slipskivor användas. Ett slipskiva installeras ofta på en svarv - det kan skärpa skärarna med en ganska hög kvalitet, vilket ger verktyget till önskad geometri.

Om du bestämmer dig för att välja en slipskiva måste du fokusera på basmaterialet. Till exempel, skärpa hårdmetallskäraren korrekt, kommer cirkeln att vara grön, kiselkarbid. Om en del är slipad av högkvalitativt kolstål eller snabbstål, bör hjulet väljas korund.

Slipning utförs med och utan kylning, och det första alternativet är mycket att föredra för många hantverkare. Kallt vatten kommer att flöda till området där fräsen kommer i kontakt med slipskivan. Om kylning är utesluten, är det efter proceduren oacceptabelt att kyla verktyget kraftigt, skärdelen riskerar att helt enkelt spricka.

Skärpning innebär också exemplarisk fasning: först bearbetas basens baksida på cirkeln, sedan den bakre hjälpytan, och endast vid slutet - framsidan. Avslutar arbetet med att skärpa skäreggen, med hänsyn till den erforderliga avrundningsradien.

Omedelbart i skärpningsögonblicket ska elementet långsamt flyttas i en cirkel (precis långsamt, brådska stör ofta operationen), utan att trycka på det för mycket. Detta är viktigt för organisationen av enhetligt slitage och bildandet av en extremt platt skäregg.

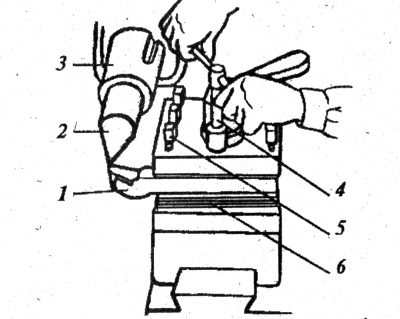

Installationsregler

Felfri fixering av elementet på verktygshållaren är det efterföljande korrekta vridslaget. Om verktyget är felaktigt inställt kommer maskinen snabbt att slita ut skäreggen. Innan monteringen påbörjas måste hållarfötterna rengöras. I grund och botten är regel # 1 att spetsen på fräsen ska vara i nivå med svarvens mittlinje (vilket betyder centrering). Om den installeras under linjen, kommer delen helt enkelt att skjutas ut ur mitten när den körs, om den är högre kommer uppvärmningen att vara oacceptabel och slitaget blir snabbt.

Vad mer är viktigt att veta om installationen:

-

om den är fixerad i specialhållaren med minst två bultar, ger detta redan en garanti för korrekt installation;

-

den fasta skäraren förs till mitten av ändstocken eller huvudstocken, genomgår höjdjustering, inte mer än tre dynor läggs under den;

-

förresten, fodren är förberedda på ett komplext sätt, det finns inget alternativ till dem;

-

mellanläggen placeras på stödet av skärhållaren med kontroll över den senares utsprång (högst 1,5 stånghöjd), annars kommer maskinen att arbeta med vibrationer;

-

sedan kan du justera skärets djup med testspån eller en korsmatningsratt;

-

om den första metoden används, rör sig skäraren hårt tills den vidrör rotationselementet, sedan går den till höger och sedan bestäms skärdjupet intuitivt;

-

om du missade skärpningsdiametern måste du upprepa allt med önskat skärdjup tills du får rätt.

Förresten, innan du installerar skäraren i hållaren, bör du veta att 4 element kan fixeras i den samtidigt. Det finns inte mindre än två bultar per fäste.

För skärning av metall, för snidning av träytor, är skärare nästan oersättliga. Du kan söka efter önskad artikel i singular, du kan köpa multi-cutter-set för CNC-maskiner, och vissa föremål är billigare att göra på egen hand. Det viktigaste är att veta exakt funktionaliteten hos verktyget och förstå tekniken för att arbeta med det.

Kommentaren skickades.