Utrustning för tillverkning av bränslebriketter

Bränslebriketter är en speciell typ av bränsle som gradvis vinner popularitet. Pellets används för uppvärmning av privata byggnader och industribyggnader. Produkterna är attraktiva på grund av deras överkomliga pris och utmärkta prestandaegenskaper. Det är värt att överväga mer detaljerat funktionerna i tillverkningen av briketter och typer av utrustning.

Extruderfunktioner

Till att börja med är det värt att ta reda på vad Eurowoods är. Detta är en absolut miljövänlig typ av bränsle, vars material används:

- skogsavfall, som inkluderar sågspån, småspån, bark och löv, använder också ofta nålar som blivit över från träbearbetning;

- avfall från företag som bearbetar jordbruksprodukter;

- halm, vass, små fraktioner av torvjordar;

- fågelspillning, som bildas i stora mängder 1-2 gånger per säsong.

Fördelarna med det förbättrade bränslet är bland annat låg askhalt, lång livslängd och en minskning av koldioxidutsläppen med cirka 10-15 gånger. Produktionen av bränslebriketter är en moderniserad teknisk process, genom vilken det är möjligt att limma ihop partiklar.

- Först rengörs råmaterialet noggrant och tar bort föroreningar. Även i detta skede utförs preliminär krossning av träavfall till små partiklar.

- Därefter torkas materialet. Det är viktigt att sänka fuktavläsningen till 8-12% för att få önskat resultat.

- Avfallet krossas igen för att få ännu finare fraktioner som blir lättare att komprimera.

- Det fjärde steget innebär bearbetning av råvaror med ånga för att öka fuktindexet till vissa värden.

- Först efter det börjar de pressa materialet genom användning av extruders - speciella installationer.

- Därefter kyls de färdiga briketterna och avslutad torkning utförs.

Det sista steget består i att förpacka de resulterande produkterna.

Nu mer om extrudern. Detta är en maskin med hjälp av vilken det är möjligt att genom mjukning eller smältning ge den den önskade formen. Processen är extrudering av den komprimerade massan genom de tillhandahållna hålen.

De viktigaste strukturella delarna av pressen listas nedan.

- Mixer. Ger effektiv blandning av flera typer av råvaror och låter dig få en homogen blandning.

- Matris. Med dess hjälp är det möjligt att ge råmaterialet den önskade formen.

- Stansa. Det utövar tryck på den ursprungliga blandningen.

- En arbetsmekanism utrustad med en drivning. Det är nödvändigt att omvandla elektrisk energi till mekanisk energi, vilket är en kompressionskraft.

- Stanina. Basen på vilken resten av strukturelementen står.

Extrudern innefattar även ett hus, ett värmeelement, en skruv och ett huvud för att forma briketter av en viss form.

En press är en speciell apparat med hjälp av vilken briketter framställs kompakt och lämplig för långtidsförvaring och användning.

Sorter av pressar

Tillverkare tillverkar olika typer av maskiner för tillverkning av bränslebriketter. Enligt funktionsprincipen är enheterna uppdelade i två typer.

- Intermittenta brikettinstallationer. I det här fallet upprepar utrustningen samma cykel: den laddar råmaterial, komprimerar och släpper den färdiga produkten från formen. Antalet repetitioner är inte begränsat.

- Kontinuerlig åtgärd. Extruders tillhör denna kategori. Processen att framställa briketter sker genom tillsats av råmaterial till installationen, följt av extrudering av produkten. Utrustningen är också ansvarig för att skära stängerna.

I sin tur är också extruder indelade i olika grupper.

Manuell

Dessa minipressar representerar en enkel struktur av stålelement, som inkluderar:

- Pressformulär;

- stöddel;

- kolv;

- hantera.

Vid behov kan en sådan extruder monteras själv. Fördelarna med utrustningen inkluderar låg vikt och enkel transport. Enheten är mer lämpad för arbete med små volymer.

Hydraulisk

De kännetecknas av närvaron av en kolvpump, genom vars funktion det är möjligt att justera installationens prestanda. Konstruktionen inkluderar även en elmotor och en tank som innehåller hydraulolja. Funktioner hos maskinerna:

- diskontinuerlig metod för framställning av briketter;

- skapa en ansträngning för att pressa kol eller andra råvaror genom att pumpa olja i en speciell hålighet;

- högt specifikt tryck - upp till 1500 kg / cm2.

För att få fram briketter laddas råvaran i pressen i föruträknade portioner. Efter kompression släpper maskinen färdiga pellets. Den viktigaste fördelen med den hydrauliska maskinen är dess låga kostnad. Tillverkare noterar också möjligheten att tillverka briketter i form av tegelstenar, vilket avsevärt förenklar transporten och lagringen av materialet. Bland minusen finns en liten prestation.

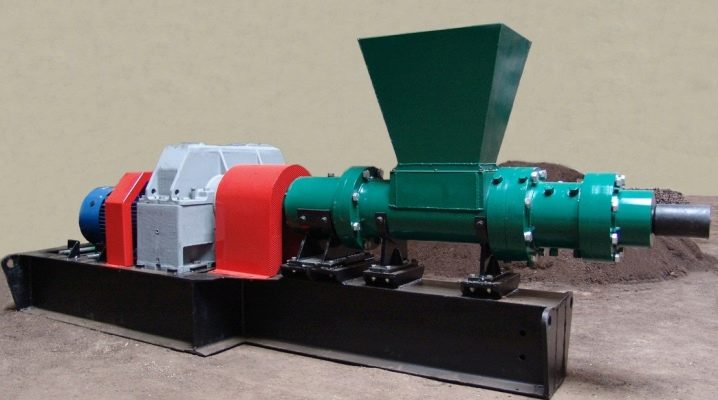

Stötmekanisk

Designad för bildning av briketter enligt principen om slagextrudering. Pressens design inkluderar en kolv som är placerad horisontellt inuti en pump i form av en cylinder. Huvudparametrarna för sådana enheter:

- metoden för att tillverka materialet är kontinuerlig;

- arbetskropp - en vevaxel utrustad med en vevstång;

- maximalt tryck - 2500 kg / cm2.

Utrustningen tillhör kategorin installationer i mellansegmentet när det gäller kostnad. Samtidigt visar maskinen utmärkt prestanda, kan arbeta med stora volymer råmaterial.

En separat kategori är skruvextrudrar, genom vilka det är möjligt att organisera ett kontinuerligt flöde av brikettproduktion. En roterande skruv fungerar som en arbetskropp i maskinen, och den maximala tryckindikatorn når 3000 kg / cm2.

Pressen bygger på extruderingsprincipen:

- skruven komprimerar blandningen;

- komponenter extruderas i ett speciellt hål - en form;

- kanalens koniska form ger den nödvändiga kompressionen av råmaterialet, vilket bildar en brikett.

En liknande åtgärd realiseras i processen att driva in en kil i spåret. Fördelarna med skruvmaskiner inkluderar:

- produktion av högdensitetsbriketter, vilket gör det möjligt att uppnå lång förbränning och större värmeöverföring av materialet;

- ökad produktivitet, på grund av vilken det är möjligt att få fler briketter per tidsenhet än på en hydraulisk anordning;

- en pålitlig stockform - ett 6-sidigt tvärsnitt med ett genomgående hål i mitten, vilket ger luftflöde till de inre lagren.

Materialet som frigörs av skruvextrudern brinner helt och lämnar nästan ingen aska efter sig.

Den enda nackdelen med installationen är det höga priset.

Marknaden för utrustning för produktion av Euro-bränsleved representeras av ett brett utbud av extruderare. Därför är det inte alltid lätt att avgöra vilken modell som är mer optimal för en pålitlig och snabb process. När du köper en press bör du överväga följande punkter.

- Motoreffekt. Det beror direkt på genomströmningsspakens kapacitet hos strömbrytaren, som är placerad vid ingången till huset, och bestäms också av kablarnas tvärsnitt. Det bästa alternativet är skruvenheter: de har den maximala prestandaindikatorn.

- Mått. För hemmabruk är små installationer lämpliga, du kan föredra en handhållen extruder.

- Mängden producerade råvaror. Om en kontinuerlig produktion av briketter planeras, bör företräde ges till stora enheter med hög prestanda. För hemmabruk är manuella installationer lämpliga, lämpliga för bildandet av ett litet antal ämnen.

Att köpa en maskin till Eurowood kräver ett noggrant tillvägagångssätt. Dessutom är det värt att överväga tillverkaren och egenskaperna. Ignorera inte recensioner från personer som redan har använt den köpta utrustningen. Experter avråder från att uppmärksamma priset, eftersom det inte är den avgörande faktorn.

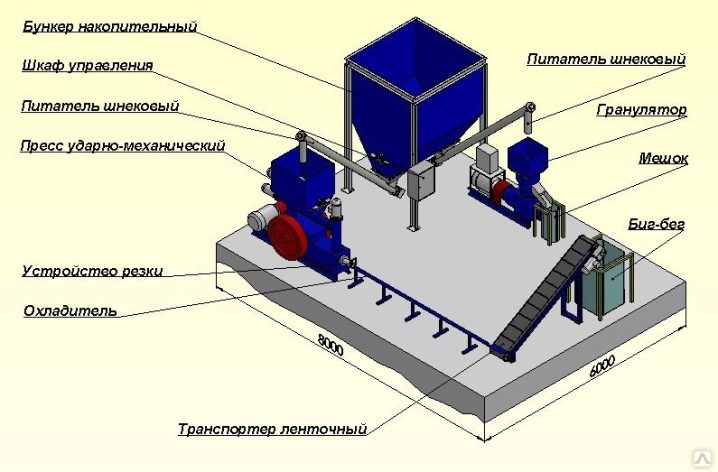

Annan utrustning på linjen

Bränslebriketter tillverkas av olika typer av träavfall, samt av rester av biologiskt ursprung.

De hetaste produkterna erhålls med olja och spannmål.

En komplett produktionslinje, förutom extruders, innehåller ett antal ytterligare installationer, som var och en ansvarar för ett specifikt steg.

Följande enheter används också för produktion av högkvalitativa eurodroppar.

- Krossar och dokumentförstörare. Mest tillämpligt när det kommer till bildning av briketter från halm, träavfall. Installationer av denna typ syftar till grundlig krossning av råvaror. Ju finare partiklarna är, desto tätare blir briketten, vilket innebär att dess prestanda också blir högre.

- Kalibratorer. Med deras hjälp siktas partiklar av önskad storlek ut, som sedan går vidare till tillverkning av briketter. Resten av råvarorna som inte klarat urvalet skickas för ytterligare bearbetning.

- Torkkammare. Allt är enkelt här: råmaterialet är fyllt med fukt, och efter krossning är det nödvändigt att ta hand om att minska fukthalten i träet. Detta är det enda sättet att förbättra brikettens prestanda. Det bör noteras att torkkammare används både före och efter malning av råvarorna. Ju torrare briketten är, desto bättre blir dess egenskaper. De flesta av inställningarna låter dig justera parametrarna.

- Briketmaskin. Med andra ord en extruder, som är uppdelad i flera typer. Beroende på vilken typ av utrustning som används skiljer sig inte bara den slutliga formen på briketten utan också dess egenskaper. Moderna modeller ökar temperaturen i kammaren och utför därmed värmebehandling av råvaror för att bilda ett skyddande skal.

- Installation av förpackningar. Det ingår i arbetet i sista skedet. Eurowood placeras i cellofan för att förhindra fukt i de färdiga produkterna och därmed förlänga deras hållbarhet.

Vilken maskin som helst kan förbättras vid behov. Detta kommer att kräva en hydraulisk domkraft eller en speciell press som också fungerar hydrauliskt.

Dessutom, för att uppnå det önskade resultatet, är det värt att sörja för köp av fästmaterial och andra delar av den framtida strukturen. Innan du köper de nödvändiga varorna rekommenderas det att studera diagrammet för den framtida maskinen, som lätt kan hittas på nätverket. Låt oss lista de viktigaste stadierna av modernisering.

- Som bas används kanaler som är sammansvetsade. Rack kommer att vara hörn 100x100.

- Formningsformen är vanligtvis gjord av tjockväggigt stålrör. Diametern bestäms utifrån storleken på de produkter som planeras att tillverkas. Dessutom finns hål med en diameter på 4–5 mm i röret för att organisera ett snabbt uttag av vatten under kompression.

- En avtagbar botten är fäst på matrisen, som senare kommer att användas för att ta bort de färdiga briketterna.

- Beståndet är bildat av ett rör med en diameter på 30 mm, som dessutom är försett med en stans. Den andra änden av röret är monterad i en hydraulisk mekanism.

Rör om blandningen i matrisen noggrant innan du laddar utrustningen.En hemmagjord trumma, som är gjord av stålplåt, hjälper till med detta. Du kan också använda en befintlig trumma från tvättmaskinen.

Till sist, det sista steget är monteringen av brickan med efterföljande installation. Naturligtvis kommer sådan utrustning inte att tillåta maximal densitet av Eurowood. Men installationen kommer snabbt att klara uppgiften.

Kommentaren skickades.