Vibropressade markstensplattor

Tillverkningstekniker för lockiga beläggningselement är olika. Samtidigt anses vibropressade markstensplattor vara en särskilt populär produkt bland byggare. Från materialet i den här artikeln kommer du att lära dig vad det är, vad det är, från vad och hur det är gjort. Dessutom kommer vi att överväga nyanserna i hennes val och styling.

Vad det är?

Vibropressade beläggningsplattor är en typ av betongbeläggning som används vid arrangemang av trottoarer, torg och vägar. Det är ett byggmaterial med utmärkta prestandaegenskaper. Det är maximalt motståndskraftigt mot temperaturfluktuationer, hög luftfuktighet.

Pressade plattor är designade för att motstå imponerande allmänna och lokala belastningar. Den produceras med hjälp av en vibrerande press, denna process är helt automatiserad. Det regleras av GOST 17608-2017 ("betongtrottoarplattor").

Vibrokompressionstekniken innebär användning av mindre vatten än vid tillverkning av konventionell betong.

Sådant material anses vara universellt. Den är värmebeständig, passar lätt på en sandkudde, bildar en tät och jämn beläggning. Plattor används för spårdesign. Utåt liknar det murverk. Avger inte giftiga ämnen, miljövänligt.

Beroende på sorten tål den en belastning på upp till 15 ton per 1 kvm. m. Det förstörs inte av syrors verkan, det kännetecknas av en stark komprimering av de använda stenarna. Den kännetecknas av hög estetisk prestanda. Den kan ha en annan form, vilket gör det möjligt att använda olika läggningsscheman när man ordnar vägbanan.

Lämplig för beläggning av alla vägavsnitt. Spricker inte i kyla, har en bred färgpalett. Den kan ha olika storlekar, olika texturer, antar lång livslängd. Perfekt dekorerar landskapet, lämpligt för arrangemang av territorier nära byggnader av olika arkitektoniska stilar.

Materialets tekniska egenskaper är följande:

- nötning - 0,21 g / kvm. centimeter;

- styrka - M-300 - M-500;

- frostbeständighet - F 300;

- vattenpermeabilitet - W6.

Vatten-cementförhållandet i blandningen är 0,55. Tack vare sin formstabilitet är materialet lätt att arbeta med.

Efter att ha lagt det är det möjligt att fylla skarvarna med vanlig billig sand (ej kvarts). Det kommer inte att sköljas ut av regn och blåsas ut av vinden.

Vad används för att göra?

Vid tillverkning av vibropressade markstensplattor används cement, ballast, vatten och modifierande tillsatser. Huvudingredienserna i blandningen är sand, krossad sten, cement, vatten, pigment. Varje komponent ger lösningen vissa egenskaper.

- Cement är ett bindemedel. Dess färg kan vara traditionell grå, vit. Vit cement används för att producera kakel med en ljus, ren färg. Cement behövs för modulernas styrka och fuktbeständighet.

- Den krossade stenen som används ger plattan tryckhållfasthet och ökar dess hållbarhet. Dessutom minskar det krypning, krympning och cementförbrukning.

- Sand är ansvarig för blandningens plasticitet. Det förhindrar att betongen spricker och är ansvarig för ytans jämnhet.

- Pigment låter dig diversifiera nyanserna av arbetslösningen. Tack vare dem kan du lägga ut färgade spår av olika nyanser, både monokromatiska och mönstrade.

Produktionsteknik

Dosering, blandning, pressning av blandningen utförs på ett automatiserat sätt. Tack vare ett sådant produktionssystem är kvaliteten på färgningen av blandningen också högre. I produktionen används formar och en halvtorr blandning av betong.

Produkter formas med hjälp av en matris och en stans, genom verkan av en vibrerande press. Denna process är mycket komplex och dyr, men det anses vara det bästa sättet att producera gatsten. Själva tillverkningen påminner om vibrerande gjutning, men med automatisering blir det möjligt att tillföra betongproduktion till flödet.

Processen ser ut så här:

- utrustningen doserar betongblandningens sammansättning i de angivna proportionerna;

- omrörning av blandningen till ett tillstånd av homogenitet;

- utrustningen fyller lockiga former med halvtorrt material;

- därefter pressas modulerna med en maskin under påverkan av statiska och dynamiska belastningar;

- utföra urformning av de komprimerade arbetsstyckena.

Efter borttagning lagras färdiga moduler på pallar i vanliga lager. Ibland förvaras byggmaterial utomhus. Användningen av vertikal tryckautomation säkerställer att tjockleken på modulerna är identisk och densiteten är lika. Automatisering av processen förenklar avformningen, tillåter produktion av inte bara typiska enkelskiktsplattor utan även dubbelskiktsplattor. Vid användning av maskinen ökas hållfasthetsegenskaperna hos modulerna och den färdiga finishen.

In-line produktion har klara fördelar gentemot andra tekniker för tillverkning av gatsten. Denna tillverkningsmetod med vibration och samtidig pressning av blandningen gör det möjligt att uppnå en homogen produkt.

Kakelplattan kan hyperpressas. I det här fallet trycker en stans på lösningen inuti matrisen. Som ett resultat erhålls plattor med speciell styrka och minimal vattenpermeabilitet. Tyvärr är det nästan omöjligt att bearbeta dem.

Med tanke på detta, när man väljer ett efterbehandlingssystem, måste man ge företräde åt de enklaste alternativen.

Jämförelse med vibrocast-plattor

Den största skillnaden är principen för att bilda moduler. Gjutna stänger formas under sin egen vikt. Vibropressad - genom kompression. Vibropressade markstensplattor ligger före gjutna i många avseenden, förutom kostnad. Dess frostbeständighet, styrka, livslängd, nötningsbeständighet är 2 gånger högre.

Den kan installeras när man bygger vägar för lätta fordon. Det är mer hållbart och praktiskt än vibrationsgjutning. Dess densitet är märkbart högre än gjutning och vibrationsgjutning. Dess produktionsprocess är dock mer komplicerad och tidskrävande. Det är resistent mot väder och solljus.

Skillnaden mellan materialen ligger i typen av yta. Vibropressade plattor har en grov struktur. Som ett resultat ger det ökad säkerhet för fotgängare i regn och isiga förhållanden. Vibrocasting plattor är dock billigare. Ytan på den vibrerade sorten är slät och hal, så tillverkare gör den ofta strukturerad.

Dessutom är vibrocast-plattor lätta att skära och blekna snabbt. Den tillverkas med hjälp av en flytande arbetslösning. Efter avdunstning av överskott av fukt kvarstår tomrum i strukturen, vilket inte är fallet för en vibropressad analog.

Kakelstrukturen, skapad med hjälp av vibrokompressionsteknik, är finporös. Vatten kan inte tränga in i den. Det gjutna materialet tillåter regnvatten att passera igenom, och vid hård frost kan is bryta modulen från insidan, vilket minskar dess hållfasthetsegenskaper.

Som praxis visar kräver den utlagda komprimerade vägbädden reparation om minst 25 år med byte av cirka 20-30% av modulerna. Vibrogjutna plattor kommer att behöva repareras om 5-10 år. Dessutom kommer cirka 70-80 % av golvet att behöva bytas ut.

Gjutplattor har inte alltid ideal geometri och identisk tjocklek. Beläggningens soliditet lider av detta. Med den automatiserade produktionsmetoden erhålls stänger med exakta former och storlekar.När det gäller formernas variation är emellertid vibrogjutningsvarianten mer mångsidig.

Skillnaden mellan materialen syns även i strukturen. Vibrocast-materialet har en märkbar heterogenitet i skikten. Detta kan göra att ytbanan lossnar från underlaget. Vibropressade plattor saknar denna nackdel. Hon har en unik konsistens och ädelt utseende, men hennes toner är inte så ljusa.

Vad händer?

Vibropressade markstensplattor skiljer sig i färg, storlek, form, struktur, antal lager. Dess färglösningar är varierande: köparen kan köpa moduler i grått, sand, rött, svart. Förutom, till försäljning finns det ett material av bruna, terrakotta, gröna, vita, marsh nyanser.

När det gäller texturen är materialet villkorligt slätt, grovt och strukturerat. Bland andra alternativ finns det taktila moduler till försäljning. Formerna på de pressade modulerna kan vara kvadratiska, rektangulära, diamantformade, hexagonala.

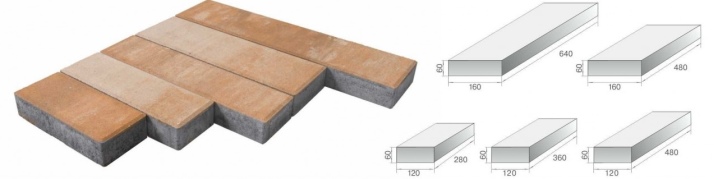

Beläggningsstorlekarna varierar också. Till försäljning finns produkter med parametrarna 300x300x60, 500x500x50, 100x200x60, 100x200x50 mm. Moduler med en tjocklek på 20, 40, 60, 80 mm är ett populärt material.

Materialets vikt varierar också: en fyrkantig modul 40x40 cm väger 21 kg. En 500x500 mm sten väger 38 kg om stenens tjocklek är 70 mm och 34 kg när tjockleken är 60 mm. Vikten på gatstenar 200x200x60 mm är 5,3 kg (1 st). En tegelsten med parametrar 200x100x60 mm väger 2,6 kg.

Nyanser av val

Vibropressade plattor är ett av de bästa materialen för det blinda området i vilket territorium som helst. Men för att det ska fungera under lång tid måste ett antal nyanser beaktas vid inköp av råvaror.

Kvaliteten på modulerna indikeras av deras utseende. Om sällsynta gropar av rund eller oval form (2-6 mm i diameter, 1-2 mm djup) märks på baksidan av tärningarna vid visuell inspektion, indikerar detta ett brott mot produktionstekniken för byggmaterial. . Eller så är det en kakel gjord med vibrocasting-metoden.

Prestandaegenskaperna för detta material är okända. För att inte tvivla på valet måste du be säljaren om ett intyg om överensstämmelse eller ett pass för varorna. Kvalitetsmaterialet har all nödvändig dokumentation.

Därför beräknas dess livslängd i decennier. I genomsnitt håller en sådan beläggning upp till 30 år.

Certifikatet ska innehålla protokollnummer och datum för certifieringsprov. Om dessa data inte är tillgängliga har kvaliteten på materialet inte bekräftats, liksom tekniken för dess tillverkning och sammansättning.

Om produkten är av hög kvalitet, bestäms tjockleken med hänsyn till typen av belastning. Moduler 3-4 cm tjocka används för att utrusta trädgårds- och gångvägar, terrasser, ett blindområde nära huset. När byggmaterial behövs för att lägga områden med begränsad rörelse av lätta fordon, väljs plattor med en tjocklek på 4,5-6,5 cm.

7 cm tjocka plattor används för beläggning av ytor med tung trafik. Tjocklek är dock inte den viktigaste indikatorn. Frostbeständighet spelar roll. Om komponenternas frostbeständighetsklass inte motsvarar vintertemperaturen i en viss region, bör du vägra att köpa. Med låg frostbeständighet börjar plattan att spricka och smula sönder efter några år från installationsögonblicket.

Erfarna entreprenörer föredrar att köpa material från fabriker som strikt kontrollerar produktkvaliteten. Det konstaterar de samtidigt bra material är inte för billigt: ofta tillverkas billiga plattor med lågkvalitativa färgämnen och cement.

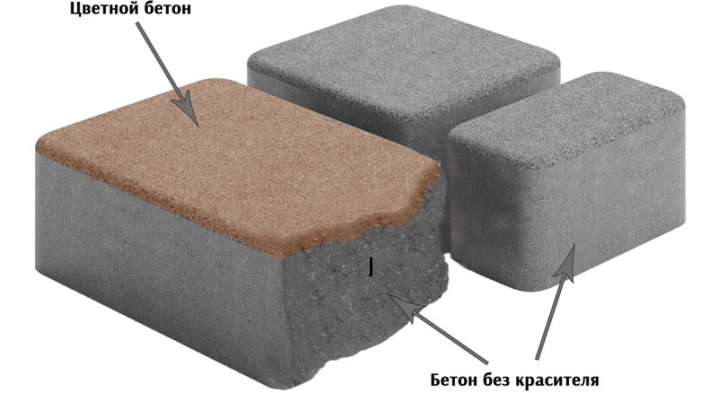

Kriteriet för pressande skikt är viktigt. En tvåskiktsplatta är en modul med ett grovt baslager och ett andra dekorativt lager.

Basen på elementet är gjord av diabas eller krossad granit. Det översta lagret är stöt- och slittåligt.

Enskiktsplattor, även om de är starka, är inte så starka. Dessutom har den inte sådana dekorativa egenskaper som tvålager. För att bedöma kvaliteten på en tvålagersmodul måste du lägga dess ände i en pall och hälla vatten på botten (2-3 cm). Om stigningsnivån efter 5 minuter är mer än hälften av tegelstenen, betyder det dålig kvalitet.

Det är omöjligt att välja en bra kakel i frånvaro: det är nödvändigt att inspektera byggnadsmaterialets utseende. Det bör inte finnas några uppenbara defekter på dess yta (sprickor, ansamlingar av kornighet, defekter). Du kan ta 2 moduler och slå lätt mot varandra: ett ringande ljud indikerar god kvalitet på produkten.

Du måste ta pigmenterade plattor från en sats. För att inte köpa onödigt material utförs beräkningar före läggning. Men materialet tas inte heller från början: ett minimumlager behövs.

Stylingalternativ

Läggningsscheman för vibropressade beläggningsplattor kan vara annorlunda. De beror på formen på materialet som används; de kan vara en klassisk vanlig panel eller en beläggning med ett extraordinärt mönster. I det här fallet kan stylingen vara traditionell eller med ett skift.

Till exempel kan plattor läggas enligt principen om ett diagonalt fiskben: med ett material av en färg eller två (tre) kontrasterande. Samma tegelmoduler kan läggas med tänder och bilda vågiga rader av dem.

Ytan, utlagd med metoden för konventionella vända "tegelsten med ett skift", ser vackert ut. Om, under installationen av finishen, alternativa material av identisk form, men i olika toner, får du en beläggning med diagonala rader.

När du väljer ett eller annat installationsalternativ kan du använda samma scheman som när du lägger golvplattor (vägg). Detta kan vara växlingen av vinkelrätt placerade element, rotationen av plattorna enligt principen om en spiral. Vissa hantverkare kan skapa dukar med volymeffekt från vanliga geometriska stänger.

På grund av de identiska måtten kan kakelblocken roteras och förskjutas efter önskemål.

Kommentaren skickades.